| [打印本页][打印选项] |

| CAS号 [479-27-6] 生产工艺 1,8-萘二胺 |

CAS号 [479-27-6] 生产工艺 1,8-萘二胺

CAS名: 1,8-Naphthalenediamine 历史参考文献: Beil. 13, 205; E1, 54; E2, 85; E3, 398; E4, 344.

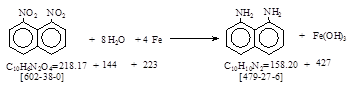

用途: 分散橙24。溶剂橙60, 113。溶剂红135, 179。溶剂紫50。溶剂蓝138。反应类别: 硝基还原。

生产工艺参考文献: 按本人手头资料整理如下。

BIOS 1152, 48-54. (=胶卷PB 81027)1,8-Diaminonaphthalene.(1,8-Naphthalenediamine)(Ludwigshafen)。英国人译自德文。

反应式: 本人有加注,译者未说明资料来源(本人找到相对应的德文原件应该是1944年4月1日的生产工艺,未抄录!)

抄注: 1,8-二硝基萘(德文=Deltasaeure),1,8-萘二胺(德文=Deltamin)。二甲苯(德文 = xylol,英文= xylene)。

General: (德文: Chmischer Vorgang:)

1,8-dinitronaphthalene (= Deltasaeure) is dissolved in xylene in the presence of very dilute acetic acid and reduced with iron powder to the corresponding

diamine. The amine suspension is extracted from the liquor and the crude “Deltamin” recovered by distilling the

xylene in vacuo.

Theoretical quantities in kilos and amounts starting

with 100 kilos: 理论公斤投得量与每百公斤投得量: (按分子量计算!)

530 (100%) + 350 + 545

(100%) à 385 (100%) + 1172

100 (100%) + 66 + 103

(100%) à 72.8 (100%) + 221.

Quantities used and yield in the process in kilos and

yield starting with 100 kilos material: 实际公斤投得量与每百公斤投得量:

530 (100%) + 1000 + 850(ca.

85%)* à 300 (91%) + -

100 (100%) + 189 + 160

(ca. 85%) à 56.5% (91%) + -

8) The content varies

considerably and for this reason it is necessary to employ a large excess.

Time of Operation and Daily Performance: 生产周期与日产量: (德文: Dauer der Operation und taegliche Leistung:)

To the taking off of the crude “Delyamin” about 65

hours. Daily, 11/2 batches = 450 kg. crude “Deltamin” 91%.

Plant: 生产设备: 略。(德文:Apparatur:)

Process: 操作步骤: (德文:Betriebsvorschrift:)

In the iron 5 m3 stirring vessel, standing

on the ground floor and fitted with enclosed copper cooling coil, is charged 800 l. water, 850 kg. iron powder “Fine F.”, 28

kg. acetic acid.

The jacket is heated to 800C. with steam and

kept at this temperature for 1 hour and then 2000 l. of xylene from the storage

tank is run in and the temperature raised to 930C. and the steam

shut off. The vessel above contains the nitro mixture comprising 600-700 l. of

xylene and 530 kg. of Delta Acid 100% as moist nutsche cake from the separated

1,5- and 1,8-dinitronaphthalenes and this is pumped into the reduction vessel.

Whilst the pumping is going forward, both cocks leading to and from the

condenser must be open and the cooling water on, so that xylene is not lost in

the air. The distillate can be seen condensing through the sight glass after

about ten minutes. After a further 10-15 minutes, the temperature rises to

95-960C. and the pressure shown is about 0.1-0.2 atmospheres.

The flow of the Delta Acid is then regulated to the

reduction vessel so that the temperature remains around 95-960C.,

and after a further 21/2 – 3 hours it is all pumped in.

The residues left are treated with a further 50 l.

xylene and pumped in afterwards. After 3 hours further heating at 95-960C.,

the reduction is usually ended and is tested in the following way:-

The cock to the condenser is closed and a sample is

blown out with nitrogen through the special pipe attachment and cock. This

sample is then examined (see Process Test

1).

If the sample is satisfactory, 44 kg. of NaOH of 500Be’

are run in during about 15 minutes and after a further half-hour stirring the

whole is blown to the 7 m3 extraction vessel. About 1500 l. of xylol

is distilled off through the Florentine receivers to the distillate vessel. By

this means the iron hydroxide is precipitated in flocks and the reduction water

is distilled off.

When the 1500 l. have been distilled off, the 1st extraction is made and carried out as follows:-

1st Extraction: 2,100 l. of

xylene from the storage tank are added and the contents of the vessel heated by

means of the enclosed steam system to 950C., and stirred for 20

minutes longer. The agitator is stopped and the contents allowed to settle for

half-hour and then blown with nitrogen through the “pressure nutsche for 1st extraction”, situated on the 1nd floor and through to the stirring kettle of

11.6 m3 capacity.

2nd Extraction: 1500 l. of

xylene from the storage tank are run in and also heated for 20 minutes and

stirred half-hour; settled over a period and then blown through the 700 l.

filter to the container for 2nd xylene.

3rd Extraction: With 1200 l. of

xylene as before to 2nd extraction.

4th Extraction: With 1000 l.

xylene and added to 2nd and 3rd.

Distillation of Iron Residue:

After the last extraction has been made the reduction

kettle is opened up and 600 l. water added and the xylene contained in the iron

residue distlled off through a lead coil cooler. A test of the aqueous extract

from the residue is carried out before it is thrown away. (Process Test 2). If this teat is satisfactory. It

is discarded and the extraction kettle washed with water; the coil examined for

tightness and the vessel charged for the next batch.

Distillation of “Crude Deltamin” in Venuleth No. 1: 1,8-萘二胺粗品用1#耙式干燥器蒸馏:

The filtrate from extraction 1., which has passed

through the “pressure nutsche for 1st extraction” and then blown to

the 11.6 m3 apparatus (about 58 to 60 cm.) is passed through the “Pressure

nutsche for alphamin*” into a stirred pressure vessel. The residue is sucked

dry and the liquors in the vessel sucked down in three portions to the venileth

and the xylene distilled off under vacuum. The distilled xylene goes to the “container

for pure xylene” and the “crude Deltamin” is charged into iron drums, after

analysis for acid content and dryness (acid content should be under 0.5%).

*) The paste which is left after filtering from the 11.6 m3 stirring

kettle is the “Alphamin” (1,5-naphthylenendiamine). It is distilled free of xylene and dried – yield 30-35 kg.

Important Points: 操作要点; (德文:Besonders wichtige Punkte und Fehlerquellen:)

(1) The reduction temperature must not fall

below 930C. A lower

temperature causes the reaction to be retarded and can even prevent the

reduction from commencing.

(2) Through too fast pumping in, foaming can cause the

contents of the kettle to froth over.

Process Tests: 生产控制点: (德文:Betriebsprobe:)

Test 1: “Sodium Sulphide Test”. 1 cc. of the drawn

off sample is placed in a 10 cc. measuring cylinder and filled with Na2S

reagent to the 10 cc. mark. (Na2S reagent = 50 g. Na2S

conc. + 15 cc. NaOH 50% and made up with water to 2 l.). The mixture is

transferred to a boiling tube and heated over a flame until no more xylene

comes off, after which 10 cc. of distilled water is added. The aqueous layer

should be practically colourless and clear in character and should not be blue

to violet in colour. If this is not the case, the reduction must be continued

until the desired clearness is obtained.

Test 2: “Cyanthol Test”. A glass flask of 50 cc. is

fitted with a stirrer passing through a cork stopper, with a further hole at

the side to take a glass tube. A small amount of “Toluidine” (Cyanthol base) is introduced; then a sample of the

distillate is introduced. If xylol is still present a blue colouration is produced. If the “Toluidine” remains

undissolved, there is no more xylene in the iron residue.

Starting Material, Impurity Test: (德文: Ausgangsstoff,

Prozentgehalt, Verunreinigung, Pruefung:)

1,8-dinitronaphthalene is in the form of a 70-80%

aqueous paste. It is taken from the nutsche and stored in iron drums.

Impurity – 1,5-dinitro and resin. Test – M.P. is between 1450 und 1550C.

Recovery of Solvent: 溶剂回收:

The xylene after steam distillation is vacuum

distilled. The vacuum is reduced in the summer months so that advantage can be

taken of maximum available cooling. The losses per batch are around 120 kg. =

about 5% of starting xylene.

Final Material, Percentage Test,

Impurity Test:(德文: Endprodukt, Prozentgehalt, Verunreinigung, Pruefung:)

Crude Deltamin, about 90% determinaed from the yield

which can be obtained on conversion to pure Deltamin by vacuum distillation; the

setting point lies around 650C.

1 cc. of a 1.25% solution should give a negative sodium

sulphide spot (see Test 1.). Acid content should be under 0.5%.

The by-product obtained, 1,5-naphthylenediamine(= Alphamine) has a m.p. of 175-1850C.

张澍声 编译。《精细化工中间体工业生产技术》 1996年。P. 204. 1,8-萘二胺。译自PB 81027. 抄录如下。

在5 m3 铸铁釜中加入800 L水,850 kg铁粉和28 kg醋酸,加热至800C。加入2000 L二甲苯,升温至930C。另将730 kg 1,8-二硝基萘加至600-700 L二甲苯中,加热至95-960C,加入还原锅中,搅拌数小时,还原完毕。加入44 kg 50% NaOH溶液,约1500 L二甲苯和水一起蒸馏出来,再用5.8 m3 二甲苯分数次加热萃取出1,8-二氨基萘。

PB 17692, 720-722. Deltamin. 未抄录。

PB 25602, 106-108. Fabrikationsvorschrift

fuer Deltamin dest. E.P. 61.5-62.50 1941年12月18日德文精馏工艺 抄录如下。

Apparatur: 设备:

(1) 1 Gusseiserne Destillierblase, Gasfeuerung,

Blattruehrer n=30, Uberdrucksicherheitsplatte (0.58 mm Zinkblech),

thermoelektrische Temperatur Messeinrichtung (Platin-w.d.-Thermometer, Multithermograph). 1.5 m3. Hg-Vakuummeter und – Manometer.

(2) 1 schmiedeeiserne Kolonne fuer Raschigring-Fuellung (35 mm Eisenring).

(3) 1 Liebigkuehler aus schmiedeeisen. (4) 1 schlangenkuehler aus schmiedeeisen.

(5) 1 Vorlage aus schmiedeeisen, gasbeheizt, 1.2 m3. (6) 1 Vorlage aus schmiedeeisen,

gasbeheizt, 0.5 m3.

(7) 1 Wiegand-Dampfstrahlsauger-Aggregat fuer 9 kg Luft/Stunde bei 5 mmHg.

(8) etwa 20 eiserne Schalen zu je 100 Liter Inhalt.

Ausgangsmaterial: 投料: Deltamin roh, Nr. 5005-0 (这里指1,8-萘二胺粗品)

Mit dem Hersteller-Betrieb von Deltamin roh wurde (1941年12月1日产品)folgende Vereinbarung getroffen:

Von der zur Destillation kommenden

Ware erhaelt die Basen-Fabrik je Fass 1 kilo-Probe zur Durchfuehrung einer

Probe-Destillation. Erst nach einwandfreiem Verlauf der Probe-Destillation wird

das betrreffende Fass angeliefert.

Diese Vorpruefung erwies sich noetig, da die Ausbeute an Deltamin dest. Zwischen 65 und 90% (bez. Auf Einfuellung

Deltamin roh) schwankte und einem Falle beim Destillieren teilweise Zersetzung,

unter Bildung von Ammoniak und ueberdestillieren oeliger Anteile, eintrat.

Arbeitsweise: 操作步骤: (下面是精馏操作记录)。

In die Destillierblase saugt man nach

vorherigem Aufschmelzen aus Faessern 1400

kg Deltamin roh, sowie bei lauf Fabrikation ein 50 kg Vorlauf aus der vorausgegangenen Destillation. Man

heizt im Vakuum auf und destilliert nach folgender Tabelle:

Dauer Temp.0C. Kessel /

Ubergang Vakuum mmHg Fration. Kessel /

Vorlage / Bezeichung / kg

3-4 bis 210 / bis 190 20 / 8 / Vorlauf / 50(前馏份50公斤)

210-235/ 190-210 15 / 5 /Hauptfraktion / 1120(主馏份1120公斤)

Ende /Rueckstand / 280 (残留物280公斤)

260

Nach einem kleinen Vorlauf, den man in Vorlage (6)

leitet und bei der folgenden Destillation wieder einfuellt, geht die Hauptfraktion bei ca. 1900 Ubergangstemp. Und 8 mm Vorlagevakuun in Vorlage (5)

ueber. Der E.P. liegt beim Umstellen bei 60-610. Das Ende der Destillation wird durch steigenden Kesseltemperatur bei

fallender Ubergangstemp. Angezeigt. Das in Vorlage (5) fluessig gehaltene

Produkt laesst man in Schalen (8) ab, schlaegt nach dem Erkalten aus und fuellt

in Buchenholzfaesser ab. Den betraechtlichen, je nach Beschaffenheit der

Rohware in seiner Menge stark schwankenden Rueckstand laesst man heiss in

Wagen, die ausserhalb des Baues unter einer Abzugskapelle stehen, ab. Nach dem

Erkalten wird er ausgeschlagen und verworfen.

Leistung der Apparatur: 精馏设备能力:

1 Destill. In 24 Stunden, entsprechen 33 Moto. Ausbeute: Pro Destillation 910-1260 kg.

Theoretische Ausbeute: 100% bez. Auf Einfuellung Deltamin roh.

Betriebsausbeute: 65-90% bez. Auf Einfuellung Deltamin roh = 65-90% d. Th.

Qualitaet: E.P. 61.5-62.50. 精馏品质量: 凝固点61.5-62.50C.

PB 25602, 882-888. Fabrikationsvorschrift

fier Deltaminbase. 1938年3月17日。德文生产工艺。(缩微胶卷)抄录如下。

Apparatur: 设备 : 略。Betriebsvorschrift: 操作步骤: 抄录如下。

In einem geschlossenen Ruehrkessel, Apparat I(抄注: 6000升)der in einem Bad mit Niederdruckheizung sitzt und

welcher mit einen Kuehler verbunden ist, der als Rueck- und Abflusskuehler zu

stellen ist, werden 1000 Ltr. Wasser, 850 kg feingepulvertes Eisen und 26 kg

Essigsaeure 30% eingebracht und dieser Ansatz eine Stunde lang auf 800 erwaermt. Gleichzeitig werden in einem

hoeherstehennden Ruehrgefaess Ia, das mit dem Reduzierapparat I durch eine

Rohrleitung mit eingeschaltetem Messgefaess zu 10 Liter verbunden ist, 530 kg Deltasaeure extra rein, 1,8-Dinitronaphtalin und 500 kg Xylol zu einer Paste angeruehrt. Nachdem der Ansatz in

Apparatur I eine Stunde auf 800 erhitzt

ist, werden ca. 2000 Ltr. Xylol zugedrueckt

und der Kesselinhalt hierauf auf 92-930 aufgeheizt, wobei das Destillieren beginnt. Der mit Apparatur I verbundene

Ruehler ist dabei als Rueckflusskuehler gestellt Man beginnt nun mit der

Reduktion, indem man zunaechst ca. 2-4

Ltr. der Deltasaeurepaste in den Reduzierapparat einlaufen laesst. Nach

etwa 1/2 Minute beginnt heftige mit starken Destillieren

verbundene Reaktion, die etwa 1-1/2 Minuten anhaelt und

dann in Verlaufe von etwa einer weiteren Minute ganz nachlaesst. Dann werden

weitere 2-4 Ltr. Deltasaeurepaste zugegeben

und die einzelnen Deltasaeuremengen langsam bis zu 10 Liter gesteigert, da die Reaktionen spaeter weniger heftig

verlaufen. Der Gang der Reaktion laesst sich an einem Schauglas, das in der

Ruecklaufleitung des Kuehlersangebracht ist, verfolgen. Die Temperatur in Bad

haelt man im Anfangs der Reduktion auf

850 und steigt allmaehlich bis auf 930. Nach 3-31/2 Stunden ist die

Deltasaeure fertig eingetragen und steigert man die Temperatur im Bad nun auf 1040, wobei sich die Innentemperatur auf 930 haelt und nimmt nach mindestens 1 Stunde

eine Probe. Der Xylolloesung auf

Papier soll zun farblos bis ins Blaue schillernd, nicht gelb sein. Man haelt dann noch eine zwarte Probe und macht dann durch

Zugabe von 65 kg Natronlauge 34.5% alkalisch.

Hierauf stellt man den Kuehler auf Abflusskuehler um destilliert ein Gemisch

von Wasser und Xylol (ca. 600 Liter

Wasser und ca. 1500 Litrer Xylol)

in einen setenden Recipienten (Apparatur II) ab, um den zuruckbleibenden

Eisenschlamm saehe Absetzen geeignet zu machen.

Man drueckt dann ca. 2100 Ltr. Xylol in den Reduzierapparat, heizt wieder auf 900 auf, laesst 20 Minuten bei 900 ruehren,

laesst den Eisenschlamm 1/4 Stunde absitzen und saugt

dann das obenstehende Xylol mittelst eingesetzten Steigrohr durch ein

geschlossenes Druckfilter, Apparat 6 a, in einen vorher evacuierten eisernen

Ruehrapparat III, indem man die Xylolloesung (Auszug I),die die Hauptmenge des

gebildeten Deltamins enthaelt, unter

Ruehren erkalten laesst. Man drueckt dann nacheinander noch 1500, 1200 und 1000 Liter xylol in den

Reduzierapparat, laesst jedesmal 1/4 Stunde ohne zu

heizen, dann je 1/4 Stunde absitzen und saugt dann diese

3 weiteren Auszuege ohne zufiltrieren in einen Recipienten(Apparat 4). Dieses

Xylol, das noch reichlich Deltamin enthaelt,

wird zur nachstfolgenden Reduktion verwendet. Das nach den Absiehen des 4.

Auszugs noch im Reduzierapparat zurueckbleibende Xylol wird dann abdestilliert

(nach Apparat II) und der Eisenschlamm sodann verworfen.

Der Apparat VIII befindlichs I Auszug wird nach dem

Erkalten durch Druckfilter (Apparat 6 h), auf dem das in der kaelte

ausgeschiedene 1,5-Naphtylenediamin zurueckbleibt, (die cerwendete Deltasaeure enthaelt etwa 5%

1,5-Dinitronaphtalin) nach einem eisernen Apparat V filtriert, dort das

Xylol im Dampfbad im Vacuum abgesaugt und dann die zurueckbleibende Deltaminbase geschmolzen aus dem

Apparat in Eisentrommeln abgelassen.

Das feuchte 1,5-Naphtylendiamin wird in geschlossenen Apparat unter Vacuum getrocknet und so dass

anhaftende Xylol zurueckgewonnen. Ausbeute: ca. 340 kg Deltaminbase. 35 kg 1,5-Naphtylendiamin roh.

PB 25602, 888-889. Fabrikationsvorschrift fuer Nr. 5005-0.

Deltamin roh regeneriert = 1,8-Naphtylendiamin. 1937年9月6日。

Apparatur: 设备: 略。(这是溶剂法精制 )

Ausgangsmaterialien: 原料: Deltamin-Vorlauf.(1,8-萘二胺-前馏份) Reinxylol.(纯二甲苯)

Arbeitsweise: 操作步骤: (这里是指前馏份粗品精制。)

In Kessel (T3) werden 1300 kg xylol aus Messgefaess

(R8) und ca. 1000 kg Deltaminvorlauf,

im Wasserbad geschmolzen, E.P. ca. 560, aus Trommeln

eingefuellt. Durch Heizen auf 80-900 wird das Deltamin gelowst und durch

langsames Abkuehlen auf +100 (Eiswasser) wieder zur Kristallisation gebracht.

Dann wird durch Filter (T4) nach (T5) filtriert und

bei der ersten Partie einer Periode auf 2 x mit insgesamt 1000, bei weiteren

Partien mit insgesamt 1300 Ltr. Xylol gewaschen.

Das Waschxylol wird in (T3) wieder vorgelegt.

Das regenerierte Deltamin wird dann auf dem Filter mit 350-500 Ltr. Xylol angeruehrt, nach (R5) geschwemmt, das Filter mit 200-300 Ltr. Xylol nach (R5)

ausgespuelt. Aus (R5) wird unter Aufheizen mit Manteldampf das Xylol ueber

Kuehler (R5a) in ein liegendes, eisernes Druckfass abdestilliert unnd das

regenerierte Roh-Deltamin unter

Vacuum getrocknet und in Trommeln abgezogen. Aus der Filtermutterlauge in (T5)

wird durch Vacuum Destillation aus Destillierapparat (T6) ueber Kuehler (T6)

nach (T3a) das Xylol wieder gewonnen.

Das in (T6a) zurueckbleibende Harz (175-300

kg/Partie) wird in Eisentrommeln gedammelt und am Ende einer

Fabrikationsperiode in der Mutterlauge der letzten Partie in (T3) geloest und

daraus durch Abkuehlen auf +100 (Eiswasser) noch ca. 10% der Gesamtausbeute gewonnen.

Ausbeute: 精制收率:

Pro Partie unter winterlichen Verhaeltnissen 605 kg, einschlisslich des Regenerates

aus dem Harz 607 kg.

Theoretische Ausbeute: 理论收率: unbestimmt, weil der Vorlauf von wechselnder Beschaffenheit ist

Betriebsausbeute: 实际收率: 67%.

Qualitaet: 精制后产品质量; E.P. ca. 580 E.P =

Erstarrungspunkt. 凝固点约580C.

PB 70057, 8382-8387. Crude “Deltamin“

(1,8-Naphtylenediamine) By Schneider. 1944年4月1日德文生产工艺。未抄录。

本人看过原件,就是未抄录。(因为要抄录缩微胶卷是一件不容易的事!当然今天已是很容易的事了。)另外考虑到已有英国人的译文,只是未对照而已。

抄注:

这是以前抄录的德文资料,仅供参考!主要想说明产品的开发过程和产品的生产历史!因为以前我只能是写上未抄录!另外要说明的是,因为资料太多,所以美国人只能把同一产品列在不同胶卷内,拿出来翻译的只是很少一部分。再有,编写目录的也只是一部分,大部分没有编写目录,有目录也只是一般人看不懂的名字。当然,这些资料是否有用,请大家评述!

如果历史资料还有点用,总之一个人能力有限,希望得到大家的帮助!谢谢!

陈忠源 2017年8月16日 于 无锡 明辉国际。

文章作者:陈忠源 |