| [打印本页][打印选项] |

| CAS号 [91-66-7]和[103-69-5] 生产工艺 N-甲基-和N,N-二甲基苯胺 |

CAS号 [91-66-7]和[103-69-5] 生产工艺 N-甲基-和N,N-二甲基苯胺

CAS名: Benzenamine, N,N-diethyl- CAS号: [91-66-7] 历史参考文献: Beil. 12, 164; E1, 158; E2, 92; E3, 260; E4,

252.

CAS名:Benzenamine, N-ethyl- [103-69-5] CAS号: [91-66-7]Beil. 12, 159; E1, 155; E2, 90; E3, 255; E4,

250.

用途: [91-66-7] 酸性紫17, 23。 酸性蓝1, 3。 酸性绿8, 13, 14。 碱性红22, 31。 碱性紫4。 碱性蓝25, 66。 碱性绿1。

分散蓝339。 食品紫1。 食品蓝3, 5。 溶剂黄56。 溶剂绿35。 颜料蓝14。 颜料绿1.

[103-69-5] 活性红24:1, 45:1, 252, 256。

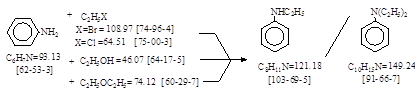

生产工艺参考文献: 按本人手头资料整理如下。 反应式; 如下。

FIAT 1313,I, 417-418.

214. Mono and Diethylanilinr

Process. 英国人译自德文(未说明资料来源) 抄录如下。

Apparatus and catalyst same as ethyl ortho toluene,

except that 1st unit of dimethylaniline is used. The 2nd

unit of dimethylaniline is used for ethyl ortho toluidine.

In one pass: 40% di, 60% mono. Will pass 2nd time to raise di to 50%. However, ring alkylation may take place.

Original operation: 100 M3 N2/hr. is circulated. 90 kg/hr. aniline is fed with 50 kg. ether

new. Reaction mixture is condensed in

column to condensed and goes to mixer.

The ether vapor recirculates. No

ether liquid goes back to column as show on dimethylaniline sketch. (抄注: 见p. 429.).

Temperatures: Catalyst chamber: 250-255℃. Not certain

this is best, since this is first operation.

Temperature of gas going from water condenser to blower = 15℃. now with Rhine water. Temperature of N2 before 1st preheater

(Vorheizer) 23℃. Gas entering 2nd preheater = 170℃. (N2 , Aniline vapor + ether). Before entering 1st catalyst chamber = 245℃.

Upper layer of 2nd catalyst chamber = 220℃. Upper layer

of 1st catalyst chamber = 2390 to 250℃. 2nd layer 1st

catalyst chamber = 245-2550. Wall of 1st

catalyst chamber 245-255℃. Outlet of 1st catalyst chamber = 245-250℃.

Inlet of 2nd catalyst chamber =235-240℃. Upper layer

of 2nd catalyst chanber = 230-235℃. Middle layer

of 2nd catalyst chamber = 230-235℃. Bottom layer

of 2nd catalyst chamber 230-237℃. Outlet of 2nd catalyst chamber = 220℃.

Middle of heat exchanger below 2nd catalyst chamber = 165-169℃.

Entrance of scrubber at bottom of heat exchanger = 140-150℃.

Liquid in scrubber, heated with 20 atmospheres steam, = 190-195℃.

Bottom of column (sump) 190-195℃. Column below

1st dephlegmator = 80-85℃. Above 1st dephlegmator = 70-75℃.

Inlet of nitrogen to electric heater (before vaporaizer) = 190-195℃.

Boiling liquid in vaporizer = 175℃. Gas at top of

vaporizer = 180-195℃.

Cycle of nitrogen = 110 M3/hour. 90-95% yield expected. Purge about every 2 to 3 hours.

张澍声 《精细化工中间体及产品生产工艺》 2006年。P. 407. N-乙基苯胺和N,N-二乙基苯胺。 译自FIAT 1313,I, 417. 如下。

所用设备和催化剂与N-乙基邻甲苯胺相同。反应分两步进行,第一步得到40% 二乙基苯胺,60% 一乙基苯胺。如果第二步也进行,则二乙基苯胺上升到50%。但是也发生轻微的环烷基化。(抄注:生产设备流程图见FIAT 1313,I, 429.)。

基本操作是,氮气以100 m3/hr循环,苯胺90 kg/hr 和新鲜二乙醚50 kg/hr 进入第一催化剂室。反应混合物在塔中冷凝,苯胺和水凝缩出来。然后用水冷却使二乙醚凝缩出来,并通往混合器,二乙醚蒸气进行循环。不像二甲基苯胺流程图那样,没有液体二乙醚回到塔中。

温度; 催化剂室 温度250-255℃, 并不肯定这就是最佳温度,因为这是第一次操作。气体由水冷凝器到鼓风机温度为15℃, 氮气在第一预热器之前加热到23℃。氮气,苯胺蒸气和二乙醚的混合气体进入第二预热器的温度为170℃,

进入第一催化剂室的温度为245℃, 第二催化室的上层为220℃, 第一催化室的上层为239-250℃,第一催化室的第二层为245-255℃,第一催化室的室壁为245-255℃, 第一催化室出口为245-255℃。第二催化室进口为235-240℃,上层为230-235℃, 中层为230-235℃,底层为230-237℃,出口为220℃。 第二催化室下面的中间热交换器为165-169℃,进入涤气器底部的热交换器为140-150℃, 在涤气器中的液体(用20巴蒸汽加热)为190-195℃。塔的底部(蒸馏锅)为190-195℃,第一分凝器下面的塔温度为80-86℃,第一分凝器以上为70-75℃。氮气进入到电加热器(在蒸发器前)为190-195℃,蒸发器内沸腾液体为175℃,蒸发器顶部的气体为180-185℃。

氮气循环为110 m3/ hr。 预期收率90-95%。 清除,每2-3小时一次。

PB 25623, 78-83.

Mono ethylaniline and Diethylaniline.

德文生产工艺。未抄录。

PB 74054, 7-9. Mono

and diethylaniline. 1946年 德文生产工艺。未抄录。

PB 74054, 81. N,N-Diethylaniline. 德文精制工艺。未抄录。

PB 74198, 975.

N,N-Diethylaniline. 德文精制工艺。未抄录。

PB 74239, 92-97. Ethylaniline and Diethylaniline. 德文1932年生产工艺。未抄录。

上海市有机化学工业公司 《染料生产工艺汇编》 1976年。 P. 17. N-乙基苯胺。抄录如下。

操作方法: 乙醇,苯胺和硫酸的分子配比为1.3:1:0.1。 在配料锅中混合325公斤苯胺,225公斤乙醇和35.5公斤硫酸,然后压到高压釜中烷基化。升温至210℃(需6-7小时),此时表压为24-26公斤/厘米2,保温11小时后慢慢放压,冷凝乙醇和醚的蒸汽进行回收。物料靠余压排放至中和分离器中,静置分离,去废水。粗胺油中含N-乙基苯胺60%左右,N,N-二乙基苯胺为21-25%,未反应苯胺为15-19%, 经真空精馏(真空度为730-740毫米汞柱),收集折光率N20

=1.5545-1.5528的馏份。

N-乙基苯胺含量为92-93%。 收率:70%左右(以苯胺为基准)。 塔φ205 mm x 7 m. 回流比2-3.5。

俄。A. B. Eльцова。 染料及中间体实验室合成方法。1985年。§ 4.2 和 4.4.译文仅供参考。

N,N-二乙基苯胺: 将耐压5 mpa的100毫升搪瓷压热器,置于油浴中,加入18.6克苯胺,10克氧化镁和20克冰,然后加入30克氯乙烷,密闭压热器,油浴中插入温度计,将物料加热到100℃(约1小时),此时压力为1-3

mpa,随着反应的进行,压力随之下降,慢慢将料温提升到130℃,保温反应到压力恒定不变,大致等于该温度下水蒸汽的压力(约0.3 mpa, 2-3小时),然后冷却放压,将物料移至100毫升分液漏斗中,分出水层,油状物用100毫升水(每次20毫升)洗涤。在50毫升蒸馏烧瓶内加入油状物,于余压13.8

kpa进行减压蒸馏,收集沸点146-148℃的馏份。

得量:26-26.6克(87-89%)。微黄色油状液体;沸点216℃, 13.8 kpa 147℃, 8.2 kpa 129℃, 1.4 kpa 92℃; 蒲层展开(氯仿:丁醇= 1:1),Rf 0.68, (氯仿)Rf 0.28; 易溶于乙醇,乙醚氯仿,可溶于丙酮;遇光和空气色泽变深;宜存放在磨口深色瓶内。

N-乙基苯胺: 将装有搅拌和回流冷凝器的150毫升三口烧瓶,置于电加热水浴中,加入46毫升苯胺和40毫升溴乙烷,搅拌加热至沸,保温2.5小时,然后用直管冷凝替代回流冷凝,加热蒸出过量溴乙烷(约7毫升)。将装有搅拌和滴液漏斗的500毫升烧杯,固定在卡圈内,烧杯内加入蒸馏后的反应物料,搅拌下加入100毫升水和60毫升浓盐酸,然后加入200克碎冰,滴加亚硝酸钠溶液,此时N-乙基苯胺转变成N-亚硝基化合物,并成油状物析出,烷基化产生的副产物(叔胺盐和季铵盐)仍留在溶液内,全部物料移至分液漏斗内,立即用乙醚(每次40毫升)萃取析出的油状物,油墨萃取液合并置于350毫升浮氏烧瓶内,蒸出乙醚,物料返回到烧杯内,加入60克锡粒,在搅拌下慢慢加入100毫升浓盐酸,此时反应放热,搅拌15分钟,烧杯置于冰浴中冷却至室温,在搅拌和冷却下加入60毫升浓碱液到pH 约12。

将500毫升蒸馏烧瓶组装成水汽蒸馏装置,瓶内加入上述反应物料,用水蒸汽蒸出乙基苯胺到馏出液保持透明为止(约350毫升),馏出液按体积以每50毫升加10克细氯化钠,用玻璃棒搅拌到完全溶解,溶液移至800毫升分液漏斗中,用300毫升乙醚(每次50毫升)进行萃取。乙醚萃取液置于300毫升烧瓶内,加入2-3克固体氢氧化钠,用装有氧化钙吸收管的瓶塞盖紧,放置过夜。用100毫升蒸馏烧瓶组装成乙醚蒸馏装置,取1/5 乙基苯胺乙醚萃取液,通过多褶滤纸过滤入蒸馏瓶内,蒸出乙醚,依次蒸出余下的乙醚,蒸完乙醚,烧瓶装上短分馏柱(约2厘米),用空气冷凝器替代水冷凝器,蒸出油状的物料,收集沸点

205-209℃的馏份。

得量:18克(30%),无色液体;遇光和空气颜色加深;易溶于醇,醚;应存于具磨口的深色瓶内。

国内研究动态:

李一志 (天津市染料工业公司) 乙基苄基苯胺合成工艺路线的研究。 [J]

染料工业, 1988, 1, 25-27(24)

摘录如下。

乙基化反应: 分子比:苯胺:乙醇:硫酸 =

1:3:9.3。 反应条件:200-204℃,压力22-24公斤/厘米2, 12小时。季铵盐分解:

160-170℃, 压力6-9公斤/厘米2, 4小时。混合胺组成: 苯胺,N-乙基苯胺,N,N-二乙基苯胺分别为1.5-2%, 38-41%, 57-61%

阶段收率:80%(以苯胺计)。

田庆伟 (大量铁道学院应用化学系) 四乙基溴化铵相转移催化合成N,N-二乙基苯胺的研究。 [J] 精细化工, 1996, 5, 44-46.

实验方法: 在装有电动搅拌,温度计,回流冷凝器的500 ml四口烧瓶中,加入11 ml

(0.12 mol) 苯胺和18 ml (o,24 mol) 溴乙烷0.25 g

(0.0012 mol) TEBA 50 ml 50% 的氢氧化钠溶液,于电热恒温水浴锅中控制反应瓶内温度为60℃, 常压下搅拌反应7小时。冷却至室温,将反应液倒入一分液漏斗中,静置分层后,将油,水二层分离,用30 ml乙醚分三次萃取水层,萃取液与油层混合,此混合物用无水硫酸镁干燥3小时,过滤后,蒸出乙醚。用与除去乙醚后混合物等体积的乙酸酐处理此剩余物并保持过夜,以除去游离的仲胺。然后加入过量的10% 盐酸洗涤至酸性(pH =

1-2),分出乙酰N-乙基苯胺后,再用25%氢氧化钠溶液碱化到pH = 11-12。 将此混合物静置分层,分离油水两层。再用30 ml 乙醚萃取水层2次,将萃取液与油层混合,用无水硫酸镁干燥3小时,蒸去乙醚。将剩余物减压蒸馏,收集沸点62-66℃/ 400 pa的馏份,得N,N-二乙基苯胺14.6 g, 收率81.5%。

参考文献: 5篇。

田庆伟 (同上) 相转移催化合成N,N-二乙基苯胺的研究。 [J]

染料工业, 1997, 2, 26-28.

基本相同,不再抄录。

张莹琪 李 冰 (太原中北大学) 在微乳体系中合成N,N-二乙基苯胺。 [J] 染料与染色,2006, 3,

37-38(28) 摘录如下。

O/W微乳体系单相区的确定: 将0.25 g CTAB 和0.15 ml正丁醇混合后,加入不同量蒸馏水,配制一系列二组分体系,分别在这些体系中缓慢加苯胺,根据体清浊变化确定O/W微乳体系单相区的边界。

微乳体系中合成N,N-二乙基苯胺方法: 在上述微乳相区中选取一点(苯胺4.72%,水94.41%,CTAB + 正丁醇0.87%)配制成微乳液。将此微乳液放入装有电动搅拌器和回流冷凝管的三口烧瓶中,加入NaOH后,在搅拌状态下,用滴液管缓慢滴加溴乙烷,在整个反应过程中始终保持反应液澄清透明,保证在微乳体系中实施反应。反应几小时后,冷至室温,分出油层。水层用乙醚数次萃取,萃取液与油层混合,混合物用无水硫酸镁干燥3小时,蒸出乙醚。残留物与等体积的醋酸酐混合除去游离的仲胺。用10%的盐酸洗涤至酸性pH 等于1至2,分出乙醚,N-乙基苯胺后,再用25%氢氧化钠溶液碱化到pH 等于11至12. 分离油层,水层再用30 ml 乙醚萃取2次,将萃取液与油层混合,用无水硫酸镁干燥3小时,蒸出乙醚,蒸馏剩余物,收集215-216℃的馏分即得到N,N-二乙基苯胺。

结论: 在苯胺/十六烷基溴化铵/正丁醇/水O/W 微乳体系中常压下滴加溴乙烷合成N,N-乙基苯胺,产率可达70.1%。最佳工艺条件为反应温度50℃,反应时间5小时,苯胺与溴乙烷的摩尔比1.75:1,氢氧化钠加入量4.0 g。

参考文献: 7篇。

陈忠源 2017年11月29日

文章作者:陈忠源 |

C10H15N.

HCl. [5882-45-1]

C10H15N.

HCl. [5882-45-1]