| [打印本页][打印选项] |

| CAS号 [3282-99-3] 生产工艺 4.4’-二氨基-1,1’-二苯基环己烷 |

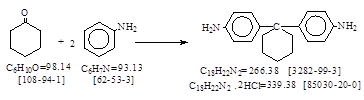

CAS号 [3282-99-3] 生产工艺 4.4’-二氨基-1,1’-二苯基环己烷

CAS名: Benzenamine, 4,4’-cyclohexylidenebis-历史参考文献: Beil. 13. E2, 127.

用途: 酸性黄141。 酸性橙33, 95。 酸性红122, 163, 374。

生产工艺参考文献: 按本人手头资料整理如下。

BIOS 1153, 297-298. (=胶卷PB 85687) 1,1-Di-(4’-aminophenyl)cyclohexane.

(Leverkusen). 英国人译自德文。 抄录如下。

反应式: 本人有加注,译者未说明资料来源,本人暂未找到德文原件。改正: [8530-20-2]

Process:

The enameled pan is charged with 98 kg. cyclohexanone

(1 kg. mol.), 325.5 kg. of aniline (3.5 kg. mol.) and 359 kg. of conc. Hydrochloric

acid. The pan is closed and reaction

mixture is heated at 1250 for 10 hours.

The pressure is initially 2.5 atm. but falls during the course of the

reaction to 1.8 atm. The batch is then

cooled to 1000 and allowed to settle with further cooling to 700. The upper aqueous mixture is blown out

leaving a layer of resin on the bottom of this pan which is subsequently

scraped out.

The liquor is blown into 500 l. of water and 350 l. of

330Be’ caustic liquor (test: should be alkaline) and distilled with direct

steam. When all the aniline has

distilled the remaining suspension of solid is cooled to 200, blown to a

nutsche and washed with water.

Yield: 207 kg. dry (not estimated) ≈77.5% theory

assuming 100% strength.

细田豊 《理论制造染料化学》 1957年。 P.

476. 4,4’-Diaminodiphenyl-1,1’-cyclohexane. 译自PB

85687. 抄录如下。

シクロヘキサノン98 kg, アニリン325.5 kg, 盐酸359 kgを1250(2.5 à 1.8 气压)に10 h保温,700に冷して树脂状部を分け,水350 l + NaOH 330Be’ 350 l に排出,水蒸汽蒸馏によつてアニリンを追出し,200で滤過水洗する。207 kg,

收率77.5%。

张澍声 《精细化工中间体工业生产技术》 1996年。P. 140. 1,1-二(4’-氨基苯基)环己烷。 译自BIOS 1153, 297.

抄录如下。

在1000 L搪瓷锅中加入98 kg环己酮(1 kg. mol.),325.5 kg (3.5 kg. mol.) 和359 kg浓盐酸。闭锅,反应混合物在125℃加热10小时,压力最初为2.5巴,在反应过程中降至1.8巴。反应物冷却到100℃,静置澄清,同时进一步冷却到70℃。取出上层水相,在锅底留下一层树脂,随后刮去。

上层水相加到500 L水和350 L 27% NaOH 溶液,检验应为碱性。用直接蒸汽蒸馏,当所有苯胺蒸出后,留下的固体悬浮体冷却到20℃,

抽滤,水洗。得到207 kg干产品,未测定。假定为100%产品,则收率为77.5%。

国内研究动态:

天津市染化四厂。 弱酸性染料中间体 –

4,4’-二氨基二苯基环己烷盐酸盐中试总结。 [J]

染料工业, 1977, 6, 20-22(55).

如下。

缩合工序: 将98% 苯胺332.3克加于缩合罐内,开动搅拌,将30%

盐酸317克通过伸长管缓慢加于苯胺内,加酸后的温度以低于70℃为好。 搅拌几分钟后,将98% 环己酮100克加进去,开始升温,至105-16℃,将罐内空气排掉后,关闭放空节门,继续升温,至130℃,罐内压力为1.3公斤左右(表压),保持此温度反应10小时,停止加热。

蒸胺工序: 于水蒸汽蒸馏锅内加40% 液碱280克,开动搅拌,然后缩合罐物料加热至70℃左右放下,缩合罐用热水洗净,洗水放入水蒸汽蒸馏锅内,调至水量至1.2升,搅拌均匀,终点应为明显碱性(pH =12-13)升温至100℃,通入蒸汽进行蒸馏至馏出物内不含苯胺后,停汽,馏出物经沉降分离,上部废水导入蒸汽发生器内再用,下部苯胺备做原料使用。

蒸胺工序时间长短,由单位时间通入蒸汽的数量决定,一般1克分子需用蒸汽2000克,回收苯胺160克,时间为4小时。

脱色工序: 将蒸胺后物料,加水调整至1.7升,加30% 盐酸365克,升温至80℃,搅至溶透,终点为明显酸性(pH

=1-2),加活性炭40克,保温85℃,搅拌1小时,然后过滤,滤液加水稀释至3升备用。

得量: 3%± 盐酸盐液3升,折合100% 4,4’-二氨基二苯基环己烷盐酸盐(MW

339)克。收率76.3%。(抄注:无参考文献。)。

陈忠源 2017年12月5日

文章作者:陈忠源 |