| [打印本页][打印选项] |

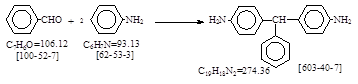

| CAS号 [603-40-7] 生产工艺 4,4’-二氨基三苯甲烷 |

CAS号

[603-40-7] 生产工艺 4,4’-二氨基三苯甲烷

CAS名:

Benzenamine, 4,4’-(phenylmethylene)bis- 历史参考文献:

Beil. 13. E3, 529.

用途: 酸性黄56。 酸性黄117。 反应类别: 缩合。

生产工艺参考文献: 按本人手头资料整理如下。

PB

70189, Nr. 302. 4,4’-二氨基三苯甲烷

产品分析方法。未抄录。

PB

73941, 9098-9107. Diaminotriphenylmethane. 1931年德文生产工艺。未抄录。

PB

74067, 353-354. Phenyl-diamino-base.

(Diaminotriphenylmethane). 德文生产工艺。

1.5美元。未抄录。

PB

74784, 3503. Diaminotriphenylmethane. 产品标准。未抄录。

上海市有机化学工业公司 《染料生产工艺汇编》

1976年。 P. 74. 4,4’-二氨基三苯甲烷。 抄录如下。

反应式: 本人有加注。

国内研究动态:

4,4’-二氨基三苯甲烷工艺改革。 [J] 染料工业, 1974, 4, 60. 摘自上海化工1973年1期第25页。 摘录如下。

苯甲醛9份,苯胺50份,盐酸(工业)4.5份,一起加入,升温至100℃,保温1小时,再升温至145-150℃,同时抽真空至300毫米汞柱,脱水反应1小时,再抽真空至600毫米汞柱,回收苯胺,然后在常压下水蒸汽蒸馏除去残余苯胺,直至测定蒸出水中不含苯胺,趁热出料,冷却固结即成。

天津市染化四厂。

弱酸性染料中间体 – 4,4’-二氨基二苯基环己烷盐酸盐中试总结。 [J] 染料工业,

1977, 6, 20-22(55). 抄录如下。

4,4’-二氨基三苯甲烷盐酸盐:

缩合工序: 将98%

苯胺600公斤加入缩合罐内,开动搅拌,将30%

盐酸25.2公斤通过伸长管缓慢加入苯胺内,搅拌10分钟以后将98%

苯甲醛10.8公斤加进去。开始升温至105-106℃将罐内空气排出后,关闭放空节门。继续升温至110℃,罐内无明显压力,保持此温度反应10小时,停止加热。

蒸胺工序: 于水蒸汽蒸馏锅内加40% 液碱23公斤,开动搅拌。将缩合罐物料加热至70℃左右放下,缩合罐内用热水洗净,洗水放入蒸馏锅内,调整水量至150升,搅拌均匀,终点应为明显碱性pH 12-13,升温至100℃,通入蒸汽进行蒸馏,至馏出物内不含苯胺后,停汽。馏出物经沉降分离上部废水约400公斤,导入蒸汽发生器内再用,下部苯胺约25公斤备做原料用。

脱色工序: 将蒸胺后物料加水调至200升,加30%盐酸30.5公斤,升温至80℃搅拌 使其充分溶解,终点应为酸性pH

1-2,加活性炭4公斤,保温85℃搅拌1小时,过滤,滤液加水稀释至330升备用。

得量: 9%±盐酸盐液330升,折合100%

4,4’-二氨基三苯甲烷盐酸盐32.6公斤,收率94%。

一位消磨时间的老者。2018年又过去了一个月,能继续“网疗”还算可以过得去!这是真正的冷天吧?

陈忠源 2018年2月1日。

文章作者:陈忠源 |