| [打印本页][打印选项] |

| CAS号 [140-80-7] 生产工艺。 1-二乙氨基-4-氨基戊烷 |

CAS号 [140-80-7] 生产工艺。 1-二乙氨基-4-氨基戊烷

CAS名:Pentanediamine, N1, N1-diethyl- 历史参考文献:待检索。

用途:医药中间体。LookChem网登录生产与经营单位59家。

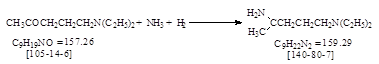

反应式:本人有加注。

PB 1701. Doc 1. No. 15. Novoldiamin.

共6页。 1943年12月 德文生产工艺。 未抄录。

PB 1701. Pharmaceuticals and Insecticides at I.G.

Farben plant, Elberfeld, and Leverkusen.

共1171页。 生产工艺年份到1944年。

中国科学院图书馆有收藏,沈阳院有部分复印件。本人只抄有目录,已找出部分产品的CAS号。

张澍声 《精细化工中间体及产品生产工艺》2006年。P. 127.

1-二乙氨基-4-氨基戊烷。 译自PB 1701. (未列文件号)。

(一)1942年12月4日。

用兰尼镍(镍 – 铝化合物在镥上)代替镍催化剂E加氢。在250 L高压釜中的反应物料有所扩大。

将60 kg 5-二乙氨基-2-戊酮,90 L(72 kg)甲醇,3 kg兰尼镍用甲醇打浆,三者加到高压釜中,如1941年10月6日给出的方法操作。将20.1 kg 氨(代替16.7 kg)排除空气后压入。加氢使用约18 m3 氢气(压力约240巴)。

在保持大部分催化剂的情况下完成第一批次反应后,第3-4次反应每次加入1 kg兰尼镍。首先当氢气吸收变得缓慢时,还有每10巴延续多于4-5分钟时,用甲醇洗涤整个高压釜,并除掉旧的催化剂。

由安全的观点合适的做法是,用过的过滤出的催化剂用水很好的彻底湿润,保存起来用于回收,此外其着火性能很快趋于消失。镍 – 铝催化剂在罐中每2 kg催化剂量在水下保存。催化剂应用时首先经过抽滤,用甲醇倾析2-3次,以除去水分;然后在甲醇中打浆。由于它是很容易着火的,它从来不进行干燥,并要很快应用。

(二)1941年10月6日。

在250 L铁加氢高压釜中,加入50 kg 5-二乙氨基-2-戊酮,100 L甲醇和催化剂(最初约5 kg,根据未燃烧的催化剂计算;在以后的批次中,减少至约2 kg)。用氢气赶走空气后,压入16.7 kg氨,然后压入约15 m3 氢气,每次1.5 kg 氢。首先压至30巴压力,然后加热至94-96℃内温,压力上升到约40巴。在约75℃和较高内温下,温度和压力之间达到平衡。氢气被吸收,压力也下降。然后温度上升至95-96℃,再加压到50巴,直至氢不再吸收。在给定的大小和数量比例下,氢的总吸收约为200巴,在顺利进行反应中时间延续约6-6.5小时。对此通氨约1.5小时下降。第一个10巴氢气一般在5分钟内吸收,稍后(40巴后)吸收较慢。

压入一分液漏斗中冷却,分离并蒸馏。 升液管并不插入高压釜底部,仍有10-15 L液体和大部分催化剂留在高压釜中,这一部分用于下一批次反应。 1-二乙氨基-4-氨基戊烷 沸点70-71℃(5 mmHg),残留物0.5-1kg.

得到45-46 kg 1-二乙氨基-4-氨基戊烷,收率90-92%。

(三)1937年5月15日 和 (四)1934年12月11日 生产工艺(含催化剂的制备),不再抄录,请见原书。

侯乐山 主编。 《中国精细化工产品集 – 原料及中间体10396种》2006年。 P. 25. 2-氨基-5-二乙氨基戊烷。

中国化工信息中心 全国精细化工原料及中间体行业协作组 出版。(抄注: 全书无任何参考文献!资料来源!)。

生产方法:

5-二乙氨基-2-戊酮在无水乙醇中,再将5-二乙氨基-2-戊酮,活性镍,无水乙醇加入反应罐搅拌。于30℃以下通入液氨。停搅拌,用氮气置换空气3次,再用氢气置换氮3次。通氢至0.15 MPa,加压至内压0.59 MPa,内温95℃,然后再通氢保持在0.7 – 0.79 MPa至不再吸收氢为止。冷却,放掉氢气,用氮置换。滤除催化剂,滤液常压回收乙醇后,减压蒸馏收集94 – 130℃(1.33 KPa)馏份,得2-氨基-5-二乙氨基戊酮,收率88%。

产品规格:无水透明液体,含量≥ 95%。

原料消耗定额:5-二乙氨基-2-戊酮(87%)1016 kg/t.

液氨(工业品)132 kg/t.

镍铝合金(工业品)4 kg/t.

无水乙醇(工业品)364 kg/t.

氢气(99%)395 m3。

学习与思考: 我想历史文献总是有点参考价值吧,至少资料表明的生产工艺收率,比中国化工信息中心写出的高!

陈忠源 2018年7月26日。

文章作者:陈忠源 |