| [打印本页][打印选项] |

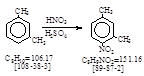

| CAS号 [89-87-2] 生产工艺。 2,4-二甲基硝基苯 |

CAS号 [89-87-2] 生产工艺。 2,4-二甲基硝基苯

CAS名:Benzene, 2,4-dimethyl-1-nitro- 历史参考文:Beil. 5, 378.

用途:农药,染料(见2,4-二甲基苯胺)。LookChem网登录生产与经营单位44家。 反应类别:硝化。

FIAT 1313,I, 225.

(=胶卷PB 85172)。 Nitro-m-xylene, crude and pure (Leverkusen). 英国人译自德文(无资料来源)。

反应式:本人有加注。

The yield is

91% of theory. There must be no alkali

soluble impurities in the product, and not more than 0.3% dinitroxylene.

(Determined by reduction and coupling with diazotized m-nitraniline). The solidification point lies between -7℃ and -1℃ and the sp. G. is 1.137/15℃.

(Pure). Charge the still with 21,000 kg. crude

nitroxylene. Heat during 5 hours to 185℃. The

temperature in the 45 plate column goes from 108-145℃. The

vapor temperature overhead goes from 96℃ to 120℃. With

the vacuum on the receiver at 8 mm. absolute distill off 750 l. per hour with a

reflux rate of 1200 l. per hour. 22-25%

of the charge is distilled off, the solidification point of the distillate goes

from 14.5℃ at the

beginning to 4-5.5℃ and the boiling point goes from 220℃/48 mm. to 240℃/48 mm.

The distillation is then stopped and charge cooled to 30℃ under nitrogen. The part remaining in the still has a

solidification point of 5.7℃ or over and amounts to about 16,000 kg. The distillate, about 4500 kg is

approximately 25% vicinal nitroxylene and 75% asymetric.

The crude

nitro before distillation must have no alkali soluble impurities, and must not

have more than 0.3% dinitro. The

distillation range is 230-250℃/55 mm. The sp. G. is 1.137 at

15℃ and the

solidification point is from -1℃ to -7℃.

张澍声 《精细化工中间体及产品生产工艺》2006年。 P. 335-336.

4-硝基间二甲苯。 译自FIAT 1313,I, 225.

(一)粗品合成:在衬铅磺化釜中加入180 L水和1200 L 75% 硫酸,在12-15℃同时流入1000 kg间二甲苯和2120 kg 混酸(28% 硝酸,56.5% 硫酸)并经常保持二甲苯为过量,加料约需8小时。废酸的比重1.620/15℃,有硝基二甲苯的废酸层比重应为1.130/15℃。 分离出上层,将上层用水洗涤,然后用稀氢氧化钠液洗涤。水蒸汽蒸馏出未反应的二甲苯,用稀氢氧化钠溶液洗涤留下的硝基二甲苯两次,然后水洗至中性。真空下加热到80℃,除去水分,装桶。

收率91%。产品中应不含碱溶性杂质,二硝基二甲苯含量不超过0.3%。 凝固点-7℃ - -1℃,比重1.137/15℃.

(二)精制:在蒸馏锅中加入21000 kg 粗4-硝基间二甲苯,于5小时内加热到185℃。 在45块塔板的精馏塔中温度108-145℃,塔顶通过蒸汽的温度由96℃到120℃,接受器的真空度为6 mm,蒸馏出750 L/ hr,回流速度1200 L/ hr,蒸馏出加料量的22%-25%,馏出物的凝固点由14.5℃开始达到4-4.5℃,沸点由220℃/48 mm到240℃/48 mm。然后停止蒸馏,在氮气保护下物料冷却到30℃,留在锅内的部分凝固点为5.7℃,数量为16000 kg。馏出料约4500 kg,为约25%的邻硝基二甲苯和75% 不对称硝基二甲苯。

PB 25624,

1156-1158. Nitroxylene. 2,4-二甲基硝基苯。德文生产工艺原件。 未抄录。

国内研究动态:

天津染料研究所天津五一化工厂。 柠檬黄中间体 2,4-二甲基苯胺小试总结。 [J] 染料工业, 1970, 5/6, 84-85(62).

硝化:配方。略。 操作规程:

在带有搅拌的2000毫升三口瓶中依次加入水,硫酸冷却搅拌,温度控制在12-15℃,在上述温度下,加入间二甲苯,搅拌10分钟后,观察瓶壁已无油珠,在12-15℃的温度条件下,开始滴加混酸,于6小时内滴完。混酸滴完后,仍在上述温度下保持1小时后移入分液漏斗中,静置分层。分层后将废酸放掉,将成品用温水洗四次,洗完后将物料移入蒸馏瓶中进行真空蒸馏,将未反应之间二甲苯和水蒸掉。

温度:硝化反应的温度不宜过高或过低,温度过高则不仅生成双硝基物且易磺化,生成粘稠状的物质,甚至出焦油状物质。

时间:滴加混酸时间与温度有密切关系,在温度一定,滴加时间过长过短都不适宜,在适当的温度条件下(如12-15℃),适宜时间为6小时,保温时间1小时。

抄注:无参考文献。

欧阳蓝萍 胡克勇 (湘潭市化工研究设计院)。 间二甲苯硝化的新工艺研究。 [J] 染料工业, 1991, 2, 18-20.

研究开发了一种新的工艺 – 管式连续化硝化工艺,并收到明显的效果。具体请看原刊物。

参考文献:4篇,未提到国外历史资料。

张秀成 陈立宇 (西北大学化工系)。 SW型网孔波纹填料分离2,4-和2,6-二甲基硝基苯。 [J]染料工业, 1995,4, 30-33.

本文涉及间二甲苯硝化产物中有2,4-和2,6-二甲基硝基苯,为此提出分离工艺。具体请看原刊物。

参考文献:4篇。未提到国外历史资料。

陈虎魁(宝鸡文理学院化学化工系) 金建平(西安近代化学研究所)

2,4-和2,6-二甲基硝基苯制备方法的改进。 [J] 染料工业, 2000, 2, 19-20. 本文以1,2-二氯乙烷为溶剂进行硝化,

2,4-和2,6-二甲基硝基苯的制备:

在装有搅拌器,温度计和恒压滴液漏斗的500 ml四口瓶中加入53 g (0.5

mol) 间二甲苯和80 ml 1,2-二氯乙烷,开动搅拌器,自恒压滴液漏斗滴加34.1 g浓硝酸,56.9 g 浓硫酸及10 g 水的混合液。冰水冷却反应瓶,控制滴加速度使反应温度维持在20-30℃之间,约1小时加完,混酸加完后在30-35℃反应0.5小时。将反应混合物移入分液漏斗中,分去下层废酸,上层有机物依次用等体积水,5%氢氧化钠溶液洗涤,最后用水洗至呈中性。废酸用20 ml 1,2-二氯乙烷萃取两次,再依次用水,5% 氢氧化钠溶液和水洗涤呈中性,将萃取液和前述已洗至中性的上层有机物合并,用无水氯化钙干燥,干燥后的有机物移入500 ml烧瓶中,先在水浴上蒸出1,2-二氯乙烷,然后减压蒸馏,得到2,4-和2,6-二甲基硝基苯的混合物72.5 g,产率96%。(抄注: 2,4-二甲基硝基苯,CAS号[89-87-2], 2,6-二甲基硝基苯,CAS号 [81-20-9]).

参考文献:章思规和姚蒙正等的文献。2篇。 未引用历史参考文献。(混合产品历史生产工艺,见BIOS 1146, 31.)

侯乐山 主编。《中国精细化工产品集 – 原料及中间体 10396种。2006年。[89-87-2]无,[81-20-9] p. 384. 1,3-二甲基-3-硝基苯。

生产方法:将间二甲苯冷却至10℃以下,分批加入预冷的混酸(56.5% 硫酸,28.5% 硝酸,15%水)。第一批混酸于15-17℃约3 h加完;第二批控制温度17-25℃,在2 h加完;第三批保持在25-30℃,于1 h加完。加毕,在30℃保温搅拌2 h。静置分层,取上层硝化油,用水洗至对刚果红试纸不显酸性为止。减压蒸馏,收集105-145℃(14.6 kPa)粗馏份,再减压蒸馏,收集100-110℃(13.3 kPa馏份),即2-硝基间二甲苯。

抄注:无资料来源!

资料汇总,仅供参考:

本人不再评述,只希望有点参考价值!

陈忠源 2018年8月9日。

文章作者:陈忠源 |