| [打印本页][打印选项] |

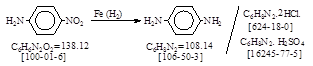

| CAS号 [106-50-3] 生产工艺。 对苯二胺(C.I. 76060) |

CAS号 [106-50-3] 生产工艺。 对苯二胺(C.I. 76060)

CAS名:1,4-Benzenediamine 历史参考文献:Beil. 13, 61; E1, 18; E2, 34; E3, 104; E4,

104.

发明者:Erdmann 1888年。生产工艺参考文献。BIOS Survey 27, 39. FIAT 764, FDX 885 (PB 74763) – Ursol D.

用途:毛皮染料,染料中间体等。 LookChem网登录生产与经营单位206家。 反应类别:硝基还原。

FIAT 1313, I. 231-235.(=胶卷PB 85172)。 P-Phenylenediamine. 美国人抄自(请注意:不是原件翻印)德文,无资料来源。

“Herstellungsvorschrift für Paramin – Ursol D”. I. G. Wolfen – 1945年8月1日生产工艺。

反应式:本人有加注,德文原件未抄录。

I. Reaktion: 反应式:略(本人已列入)。

II. Ausgangsmaterialien: 所用原料:

1,250 kg p-Nitroanilin.; 1,150

kg Eisen.; 80 kg Eisenchlorürlauge

(1,35).; ca. 25 kg Salzsäure 200Be‘ zum

Neutralisieren der Mutterlauge und des Waschwassers.; ca. 70 kg Soda.

III. Apparatur und Verfahren: 设备和操作步骤:

a) Apparatur: 1) gusseisernes

Gefäss, 4 cbm, mit Rührer, Steigeleitung (Appa. Nr. 7001).; 2) Reduktor, 6 cbm, mit Rührer, Thermometer,

Steigeleitung, Kuehl- und Heizmantel (App. Nr. 7903/4).; 3) Filterpresse mit 20 eisernen Rahmen 105 X

105 cm (App.Nr. 8010).; 4)

Kristallisator, eisern, 5 cbm, mit Ruehrer und Kühlmantel (App. 7912/15).; 5) eisernes Gefäss, 8 cbm, (App.Nr.

7906).; 6) eisernes Gefäss 8 cbm, (App.

Nr. 7907).; 7) Haubold-Zentrifuge,

Trommel schmiedeeisern mit Phosphorbronze-Sieb, Torrenzahl 700, (App. Nr.

7917).; 8)eisernes Gefäss, 4,5 cbm

(App. Nr. 7920). 9) Verdampfer, 6 cbm,

eisern, Boden ausgemauert, mit Schauglass (App. Nr. 7908/09).; 10) eisernes Gefäss, 4,5 cbm (App. Nr.

7919).; 11) grosses Gefäss, 4,5 cbm,

mit Thermometer und Steigeleitung (App. Nr. 7922/23).; 12) eiserne Destillierblase, 6 cbm,

Thermometer, Steigeleitung, Bad mit Antimonblei (App. Nr. 7925).; 13) eiserne Vorlage, 1 cbm, mt 25

verzninnten Kühlrohren, (App. Nr. 7933).;

14) eiserne Vorlage, 1 cbm, mit 25 verzninnten Kühlrohren, (App. Nr.

7934/6).; 15) schmiedeeiserner Brecher

(App. Nr. 8127).; 16) Elvator, eisern,

15 m Hubhöhe (App. Nr. 8128).; 17)

Walzenstuhl mit 4 Bronze-Walzen (App. Nr. 8131).; 18) eiserner Sichter mit 2 Sieben, 150 X 75

cm (App. Nr. 8132).; 19) eiserne

Excelsiormühle (App. Nr. 8167).

(Apparaturschema siehe Anlage!).

【抄注】生产设备流程图,为什么没有列入。我不知道!

b) Arbeitsweise: 操作步骤:1)对苯二胺粗品的生产。

1) Paraphenylendiamin roh: In

einem eisernen Kessel (2) mit Dampfmantel und Rührwerk werden 1800 l Wasser und

80 kg Eisenchlorür (1,35) (später dünne Waschlauge, Salzsäure und Chlorür nach

Bedarf) sowie 400 kg Eisen extra fein gemahlen eingefüllt und auf 90 - 950

erwarmt. Desgleichen werden 1250 kg

p-Nitroanilin in einen Rührwerkskessel (1) mit Waschlauge angemaischt,

innerhalb 5 – 6 Stunden wird die Maische unter Wasserkühlung bei einer

Temperatur von 90 - 950 anteilsweise in den Reduktor gedrückt. Die für die Reaktion erforderliche Restmenge

von ca. 1100 kg Eisen wird in Anteilen von ca. 100 kg nach Bedarf zugegeben.

Von der zweiter Post an werden 200 + 900 bis 1000 kg Eisen

genommen. Nach beendigter Reduktion wird

mit ca. 70 kg Soda alkalisch gemacht, durch die angewärmte Filterpresse (3)

filtriert un d mit heissem Wasser ausgewaschen.

Die Waschlauge geht, solange sie beim Abkühlen noch einen Niederscjlag

von p-Phenylendiamin gibt, zur Reduktionsmutterlauge, die in die Kristellisatoren

(4) läuft wo sie unter Rühren und Aussenkühlung auf 18 – 200 abgekühlt

wird. Der Kristallbrei wird in einer

Haubold-Zentrifuge (7) geschleudert. Die

Mutterlauge geht zusammen mit der mittelstarken Waschlauge der Filterpresse aus

(5), die entnommen wird, bis eine Probe beim Neutralisieren mit Schwefelsäure

auf schwach kongosäure Reaktion in der Kälte keinen Niederschlag von

p-Phenylendiaminsulfat mehr gibt, über ein Sammelgefäss (8) zum Verdampfer

(9). Die Dünnwaschlauge (6) der

Filterpresse dient zum Vorlagen im Nitranilin-Maischkessel und Redutor. Im Verdampfer wird in 2 Stufen soweit

eingeengt, dass Steinsalz noch nicht ausfällt.

Die Dicklauge der Verdampfer geht jedesmal über die

Kristallisatoren. Die Arbeit des

Verdampfers ist durch eine Destilliervorlage (10) gesichert. Das auf der Haubold – Zen-

-trifuge anfallende Rohprodukt wird im Schmelzkessel (11) geschmolzen,

entwässert und die so erhaltene Schmolze in eine Destillationsblase (12) gedrückt.

2) Paraphenylendiamin destilliert:

对苯二胺的蒸馏:

Die Rohware wird in der Destillierblase durch Beheizung eines

Metallbades (ligierung aus Blei und Antimon) mit Generatorgasfeuerung beigewöhlichem

Druck und Schwachem Kohlensäurestrom zu Ende entwässert und dann unter

dauerndem Einleiten von Kohlensäure der Destillation ohne Vakuum

unterworfen. Durch den heizbaren Kühler

fliesst das p-Phenylendiamin zunächst in die 1000 l fassende Vorlauf- und

Nachlauf Vorlage (13); sobald die Ware farblos läuft und der Siedepunkt

konstant ist, wird der heizbare Dreiweghahn nach einer der drei weiteten 1000 l

grossen, verzinnten Vorlage (14) umgestellt. Letztere ist vorher mit Kohlensäure

angefüllt worden, sodass die destillierte Ware nicht mit Luft in Berührung

kommt. Die Kühlung der Vorlage findet

durch Berieselung von aussen und der Rührenkühler statt; das Kühlwasser läuft

dabei mit einer Temperatur von 40 – 450 zu.

Die Ware destilliert ruhig und in farblossem Strahl innerhalb 2 – 30 über,wobei

das Metallbad eine Temperatur von 280 – 3000 , das lange thermometer 263 - 270℃ und daskurze 263 – 2640 anzeigen.

Bei den ersten Anzeichen einer Verfärbung des Destillats oder beim

beginnenden Steigen des kurzen Thermometers wird wieder auf die Vorlauf- und

Nachlaufvorlage umgestellt. Nach- und

Vorlauf betragen ca, 70 kg. Ist die

erste Vorlage mit ca. 1000 kg destillierter Ware gefüllt, so wird der

Dreigwegehahn zur zweiten und später zur dritten Vorlage zugestellt, in die

unter denselben Bedingungen (CO2 und Kühlung) die Ware destilliert. An der abgestellten Vorlage wird unter

weiterem CO2- Einleiten die Kühlung wie oben zuerst beibehalten, dann nach 1

Stunde aussen und nach 4 Stunden auch in den Röhrenkühlern kaltes Kühlwasser

angeschlossen. Nach beebdeter Abkühlung

(ca, 39 Stunden) wird der Decket, an welchem der ganze massive Kristallblock hängt,

abgeschraubt, hochgezogen und in einer Zerbrecher-Anlage (15) der Kristallblock

von dem Vorlagendeckel abgedrückt. Die

Dauer der gesamten Destillation beträgt rund 30 – 36 Stunden.

Die Ausbeute an destilliertem Paraphenylendiamin stellt sich im Mittel

auf 93% d. Th., d. h. Pro Reduktionspost auf 910 kg Die Menge des Blasenrückstandes

ist durch schnittlich 2 – 2,5%.

3) Mahlung und Sichtung: 研磨和筛分:

Das gebrochene p-Phenylendiamin wird mittels Elevator (16) über einen

Walzenstuhl (17) auf die Sichanlage (18) gefördert, wo die vom Handel

verlangten Körnungen abgenommen werden können.

Ursol D – Pulver wird auf einer Excelsiormühle (19) separat gemahlen.

IV. Verbrauch an Rohstoffen pro

Tonne Fertigprodukt: 每吨产品原料消耗量:

Für 1000 kg Ursol D werden verbraucht: (Kriegsverhaltnisse).

1500 kg p-Nitranilin.; 1400 kg

Eisen gemahlen.; 300 kg Eisenchlorürlauge.; 140 kg Soda.; 80 kg Salzsäure 200Be‘.; 90 kg Kohlensäure.

V. Analyse: 原料及产品控制分析:

a) Untersuchung des

p-Nitranilin: Der %-Gehalt wird durch Diazotierung bestimmt: 1/10 Mol + 1 Ltr. H2O

+ 100 ccm Salzsäure aufkoche: auf 200 kühlen, mit n/1 Nitrit diazotieren. Anzahl ccm = % Gehalt Mindestanforderung =

60%.

b) Kontrolle des Eisenschlamms:

1 kg Schlamm + 1 Ltr. Wasser aufkoche 100 ccm des kalten Filtrats dürfen höchstens

1 ccm n/1 Nitrit-Lösung verbrauchen.

c) Kontrolle Destilliervorlage

des Verdampfers: 100 ccm dürfen höchstens 1 ccm n/1 Nitrit-Lösung verbrauchen.

d) Ursol D wird färberlisch

geprüft.

(日)细田豊《理论制造染料化学》。技報當 出版。1957年。P. 489. P-フェニレンジアミン。摘译自PB 85172.

6 m3还原机で水1.8 m3+FeCl2液80 kg(比重1.35)+ 铁粉400 kgを90 – 950に加热し,p-ニトロアニリン1250 kg + 前回の洗液を4 m3搅拌釜から5-6 hに装入,この间铁粉1100 kgを100 kgずつ追加する。还原终ればNa2CO3 70 kgでアルカリ性にし,热滤過,湯洗する。その浓厚液は冷して结晶を滤過し,母液は第2洗液と共に浓缩に槽送る。结晶は溶解,脱水后蒸馏する。

蒸馏は6 m3蒸馏机でCO2 气流中常压で行う。金属浴温度280 – 3000,长い温度计253 – 2700,短かい温度计263 – 2640,全蒸馏时间30-36 h,收率93%。

张澍声《精细化工中间体工业生产技术》。《染料工业》编辑部 出版。 1996年。P. 152-153.

对苯二胺。译自FIAT 1313,I, 231.

(一)粗品合成:

在6000 L带蒸汽夹套和搅拌器的还原锅中,加入1800 kg水和80 kg 氯化亚铁(以后的根据需要用稀的洗涤溶液,盐酸和氯化物),再加入400 kg 精细研磨的铁粉,加热到90-95℃。另外将1250 kg对硝基苯胺在4000 L铸铁搅拌锅中与洗涤液混合,在水冷却下于90-95℃在5-6小时内分批加到还原锅中,还原所需的其余铁粉1100 kg根据需要分批加入,每批100 kg。

在第二次反应时需要200 kg及900 – 1000 kg 铁。还原完成用碳酸钠碱化,经加热的压滤机过滤。并用热水洗涤。洗涤液只要冷却,仍会得到对苯二胺沉淀。对于还原母液将其流入5000 L铁的结晶器中,在外部冷却和搅拌下冷却到18 – 20℃,结晶液在Haubold 离心机中分离,母液与中等浓度的压滤机洗涤液一起,将其取出。直至取样检验,用硫酸中和至对刚果红为弱酸性反应,冷却后不再有对苯二胺硫酸盐的沉淀。送往蒸发器。压滤机的稀洗涤液用于对硝基苯胺和还原锅的预先加入料。在蒸发器中分二段浓缩至食盐仍不沉降出来,蒸发器的浓溶液每次转移到结晶器中,蒸发器的工作通过资料设备来保证。Haubold离心机形成的粗产品在熔融锅中熔融,脱水,这样得到的熔融物送往蒸馏釜中。

(二)对苯二胺蒸馏:

对苯二胺粗品在蒸馏釜中用铅锑合金金属浴加热(用发生炉煤气燃料),在常压和弱二氧化碳气流下脱水,然后在持续通二氧化碳下进行蒸馏(非真空)。对苯二胺首先经过可加热的冷凝器流入1000 L容量的前馏份和后馏份接受器流入,产品马上以无色的液体流出,并且沸点是恒定的,将可加热的三通阀调节到另外的1000 L镀锡接受器(共有三个)中,其中是预先用二氧化碳充满的,以使蒸馏物不与空气接触。接受器的冷却是通过从外部注入及搅拌冷却器进行的,加入的冷水温度为40 – 45℃。金属浴的温度为280 – 300℃,长温度计263 – 270℃,短温度计263 – 264℃。第一个标志是蒸馏物的变色或者短温度计开始升温,再调节到前馏份和后馏份接受器。后馏份和前馏份合计约70 kg。如果第一个接受器被1000 kg蒸馏物所充满,就把三通阀调节到第二个接受器,稍后是第三个接受器,按以下的这些条件(二氧化碳和冷却)蒸馏产品。将要接通的接受器如上述第一个接受器通二氧化碳和冷却,外部冷却1小时,搅拌冷却器4小时。完成冷却约需30小时,在盖子上悬挂着全部结实的结晶块,将其取出并粉碎,全部资料时间约为30 – 36小时。对苯二胺蒸馏收率平均93%。

PB 25624, 1055.

p-Phenylenediamine. 德文生产工艺,未抄录。

PB 70189, 6419-6422.

p-Phenylenediamine. 产品分析方法,标准号:212。未抄录。

PB 70361, 6691. p-Phenylenediamine crude, moist. 1946年3月28日德文生产工艺。1.6美元。未抄录。

PB 74239, 136-138.

p-Phenylenediamine. 1940年德文生产工艺。这是本人手工抄录的目录。

(俄)A. B. Eльцовa. 《染料及中间体实验室合成方法》。1985年。§6. 11. 毛皮黑Д. 本人译文,经供参考!

1,4-苯二胺的合成:预先准备:(a)65毫升20% 硫化钠溶液;(b)冷水浴。

将装有搅拌,温度计和回流冷凝器的200毫升三口烧瓶,置于电加热甘油浴中,加入60毫升20% 硫化钠溶液,搅拌升温至50 – 55℃,加入17克4-硝基苯胺,悬浮液在搅拌下慢慢加热至90℃,反应进程很快,而且反应放出热量,可能暴沸,遇到这种情况用移去外部加热浴,如出现过快的升温(超过100℃),可用预先准备的水浴将物料冷却,在不断搅拌下,保持微沸1.5小时,取样用薄板层析法测定还原终点:硅胶板(乙酸丁酯)展开,色谱板上应不再有R f 0.73 的4-硝基苯胺原料色斑,否则需继续加热反应到取样合格。

还原完毕,加45毫升水稀释,并在空气中慢慢搅拌冷却至25℃,溶液中开始析出1,4-苯二胺结晶,悬浮液于冰水浴中冷至8-10℃,不要过度冷却至低于8℃,或者冷却太快,否则会形成细结晶而难于过滤。用布氏漏斗过滤出灰色结晶,抽干,用水洗涤(约10℃,每次15-20毫升)到洗水对刚果红试纸呈中性,仔细抽干,滤饼置于培养皿中,于60℃真空干燥箱中干燥。

得量:约8克(约60%)。熔点137 – 138℃。

杨加留(镇江市化工局)。《对苯二胺合成工艺路线探讨》。[J] 染料工业。 1989, 6, 37-8(47).

本文主要讨论三条路线:(1)以对硝基苯胺为原料。;(2)以对二氯苯为原料。;(3)以对苯二甲酸二甲酯为原料。各有合成工艺说明。

【结论】第一条路线合理。【参考文献】共4篇,2篇为德国专利。未提到上述历史文献。

李春梅 陈亚庆(沈阳化工研究院)。《苯二胺的气相色谱分析》。 [J] 染料工业。 1997. 6, 39-40.

章思规 主编《精细有机化学品技术手册》。科学出版社 出版。 1991年。 # 28420. 对苯二胺。抄自内部资料。本人未收藏。

侯乐山 主编《中国精细化工产品集 – 原料及中间体10396种》。中国化工信息中心 出版。2006年。P. 241. 对苯二胺。

【生产方法】由对硝基苯胺在酸性介质中用铁粉还原而得。

将铁粉投入盐酸中,加热至90℃,搅拌下加入对硝基苯胺。加毕,于95-100℃反应0.5 h,然后再滴加浓盐酸,使还原反应完全。冷却后,用饱和碳酸钠溶液中和至pH 7-8,煮沸后趁热过滤,用热水洗涤滤饼。将滤液与洗液合并,减压浓缩,冷却结晶或减压蒸馏,得对苯二胺,收率95%。

张大国 编《精细有机单元反应合成技术手册》。化学工业出版社 出版。2014年。P. 511-2. # 122510. 对苯二胺。

【制法】经本人核对,与侯乐山 主编所述内容完全相同,不再抄录!(是完全巧合?本人不知道!)。

何岩彬 主编《染料品种大全》。沈阳出版社 出版。2018年。P. 1871.

中文名称:对苯二胺。

【可合成的染料】C.I. 酸性紫3;C.I. 酸性蓝21;C.I. 酸性棕92。C.I. 直接橙27;C.I. 直接橙33;C.I. 直接绿28;C.I. 直接棕34;C.I. 直接棕179。C.I. 直接黑2, 10, 13, 19, 21, 28, 78, 80, 90。C.I. 分散黄9;C.I. 分散黄70;C.I. 分散黑2。C.I. 媒介黄12;C.I. 媒介橙22;C.I. 媒介蓝6。C.I. 活性黄207;C.I. 活性橙70;C.I. 活性红120, 141, 221, 231。C.I. 溶剂橙53。C.I. 硫化绿12; C.I. 硫化棕23;C.I. 隐色体硫化棕23;C.I. 硫化黑3。

C.I. 还原黄110。C.I. 颜料黄137;C.I. 颜料红139;C.I. 颜料红140;C.I. 颜料红141;C.I. 颜料红143;C.I. 颜料红166。

陈忠源 2020年4月17日星期五。(为什么这么抄录?本人已不能再说什么!请读者去理解吧!)

文章作者:陈忠源 |