| [打印本页][打印选项] |

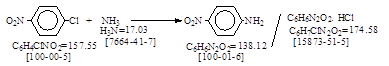

| CAS号 [100-01-6] 生产工艺。 对硝基苯胺(C.I. 冰染重氮组分37) |

CAS号 [100-01-6] 生产工艺。 对硝基苯胺(C.I. 冰染重氮组分37)

CAS名:Benzenamine, 4-nitro- 历史参考文献:Beil. 12, 711; E1, 349; E2, 383; E3, 1580; E4,

1613.

发明者:Holliday & Sons 1880年。 FIAT 764 – Echtrot GG Base.

用途:农药,医药及染料等。 LookChem网登录生产与经营单位119家。 反应类别:氯氨化(其它路线,略)。

BIOS 986, 265-268.(=胶卷PB 77764)。 Para Nitroaniline. (I.G. Hoechst).

英国人译自德文,无资料来源。

反应式:本人有加注,德文原件未抄录。

Process: 操作过程:

p-Chloronitrobenzene is received in read tank cars with hot water

jackets and is blown to a receiver from which it is fed to measure vessels.

423 kg. p-chloronitrobenzene is charged to the autoclave followed by

30 l. of water, the function of which is to cool the surface of the

p-chloronitrobenzene. 2300 l. of ammonia

27% is then charged and a careful check made that the autoclave is not more

than 81% full.

The autoclave is then heated first with low pressure and then with

high pressure steam to 175℃. in 2.5 – 3 hours. The steam supply is then shut off and the

temperature of the autoclave contents continues to rise due to the heat of

reaction. The temperature rises from 175℃. to 190℃. in about 1 – 11/4 hours with a pressure of

41 – 42 ats. The temperature finally

rises to about 196℃., pressure 44 – 45 ats, and the batch is

held at 190 – 196℃. for 5 hours. The temperature should not exceed 200℃. (pressure 45 ats.) and should the pressure exceed 45 ats. ammonia is

blown off to the absorber. It may be necessary

to use high pressure steam in winter to hold the temperature at 190 – 196℃.

Pressure is let off via the ammonia absorber in 1.5 hours and the

temperature falls to 140℃. The

autoclave contents are cooled to 85℃. using warm

water in the jacket and then blown over to the agitated cooler which is fitted

with a slow-moving close-fitting agitator.

Two autoclave batches are combined at this stage and cooled to 25 – 30℃. The coarse p-nitroaniline

crude is filtered on nutsches and there washed three times with water.

Yield at this stage 362 kg. p-nitroaniline crude 100% = 97%

theory. Paste strength 50 – 60%

p-nitroaniline.

Recrystallisation: 重结晶:

540 kg. p-nitroaniline crude 100% equivalent to three-quarters of a

nutsche batch. Or 1.5 autoclave batches, is charged to one of the two 15 cu. m.

crystallizing vessels which contains 12 cu. m. of mother liquor from the

previous recrystallisation and 1.5 cu. m. of water. 8 – 10 kg. of carboraffin (earlier process

gave 20 kg.) is then charged and the vessel closed and heated to 125 – 130℃. with live steam.

The solution is stirred for one hour at 125 – 130℃. and then filtered through the wooden screening filter pressure to 3

precipitation vats. To avoid

encrustation of the coils, etc., agitation in the crystallizing vat is only

started when the vats are full and cooling is only commenced one hour after the

start of agitation. The batch is cooled

to 30℃. in 5 – 6 hours and the p-nitroaniline

filtered on a rotary vacuum filter (Wolf).

The mother liquor goes to a 20 cu. m. storage via the vacuum receiver.

The filter cake from the vacuum filter is fed directly to the dryer

via an agitated vessel and is dried with hot air. The dried product is milled in a Teutonia

mill with 0.5 mm. mesh sieve.

Yield: 523 kg. pure dried p-nitroaniline = 97% theory from crude

p-nitroaniline. Overall yield from

p-chloronitrobenzene = approx. 94% of theory.

In the case of some material for sales purposes a little sodium

sulphide was added in the recrystallisation vessel to remove traces to ninitro

diphenylamine. In this case the mother

liquor was red and not usable.

Capacities of amidation plants: 氨化设备生产能力:略。

Plant foe all amidation products : 氨化设备:共10台,略。 Flow

diagram: 见附件12. 略。

(日)细田豊 《理论制造染料化学》技報當 出版。 1957年。P. 488. p-ニトロアニリン。译自PB 77764. オ-トクレ-ブ法。

3 m3オ-トクレ-ブにp-ニトロクロルベンゼンを液状で装入し,その表面を冷却するために水30 lを加え,27% NH3水2.3 m3を加え,まず低压蒸汽でつぎに高压蒸汽で2 – 3hに1750まで上つたら蒸汽を止め反应热で约1 hで1900(41 – 42气压)に上り,190 – 1960に5 h保つ。もし2000(45气压)を超せば安全弁から吸收器に逃げるようにする。

反应後1.5 hにアンモニア吸收器を通して压を下げ1.5 hに1400に下る。850に冷し,2釜分が入る冷却机に排出し25 – 300に冷し,粗制p-ニトロアニリンを滤過,水洗する。362 kg(100%として),收率97%。

再结晶:540 kgの粗制品(100%)を15 m3の再结晶槽に入れ,前回の母液12 m3, 水1.5 tおよび脱色炭10 kgを加え密闭して125 – 1300に1 h後滤過し,滤液を5 – 6 hで300に冷し,结晶を减压回转滤過机で滤過し,连续的に回转亁燥机に送り亁燥後0.5 mmメッシェに粉碎する。收率97% 粗制,94% /原料。

FIAT 1313, I, 195-202.(=胶卷PB 85172)。 p-Nitranilin (I.G. Wolfen)。 1945年9月28日德文生产工艺。抄自德文,无资料来源。

“Herstellungsvorschrift für”p-Nitranilin.

I. Reaktion: 反应式:略。以下是关于对硝基苯胺的说明,其中用于 [106-50-3] 已上网。

Nitranilin wird bei uns nur für den internen Gebrauch in Fabrikation genommen

und stellt keine verkaufsfertige Ware dar.

Der Schmelzpunkt des reinen Produktes beträgt 149,50, die I. G.

Anforderung 1480 und der E. P. Unserer Ware 139 – 1400. Nitranilin wird feucht weiterverarbeitet und

von uns einem Wassergehalt von 25% abgeliefert.

Die Lösung in Salzsäure soll klar sein, die Diazotierung die Zeitdauer

von 15‘ nicht überschreiten. Die Farbe

der Diazonium-Lösung darf rötlich, aber nicht tiefbraun oder schwarz

werden. Als Verunreinigung enthält unser

Produkt im wesentlich p-p‘-Dinitrodiphenylamin.

Verwendung finet Nitranilin zur Herstellung des Pelzfarbstoffes Ursol D

(p-Phenylendiamin). Und zur Fabrikation von schwarzen Azofarbstoffen.

II. Ausgangsmaterialien: 原料投料量以及对原料的质量要求:

320(610)kg p-Nitrochlorbenzol.; 1100 (2200) kg Ammoniak 28 – 29%.; 60 (120) kg

Kalk.

An die Ausgangsmaterialien werden folgende Anforderungen gestellt:

p-Nitrochlorbenzol : E. P. Nicht unter 82,20, Dinitroverbindung nur in

Spuren (Farbreaktion mit Natronlauge und Aceton) klar löslich in Alkohol,

Wassergehalt max. 0,1%.

Ammoniak : Gehalt nicht unter

29 – 30%, wasserhell und klar.。 Kalk : Anden kalk werden keine

besonderen Anforderungen gestellt.

Im normalen Betriebsverlauf wird nur der E. P., des

p-Nitrochlorbenzoles und der Gehalt des Ammoniakes bestimmt.

III. Apparatur und

Verfahren: 设备与操作步骤:

a) Apparatur:

设备:36项。略。

b) Arbeitsweise: 操作步骤:其中括号内数字为设备号。

In einem der Stahlgussautoklaven (58/III) werden 320 (bezw. 610) kg

p-Nitrochlorbenzol mit 1100 (2200) l Ammoniak 28,5% ig (aus 56 u. 57/III) 11

Stunden auf 1850 erhitzt. Bei 1600 muss

vorübergehend der Dampf abgestellt werden.

Der Druck steigt zuerst auf 38 – 39 atü und fällt gegen Schluss der

Reaktion auf 31 – 32 atü.

Nach Beendigung des Umsatzes wird das überschüssige freie Ammoniak über

einen wassergekühlten Röhrenkühler (87/IV), es dessen unterem Ende sich noch

ein Abscheider für übergehendes Produkt befindet, abdestilliert, in 3

hintereinandergeschalterte Ammoniakabsorber mit Schnatterschlange. Die Farbrik besitzt 5 Aggregate zur

Autoklavendestillation, also 5 Röhrenkühler (87 a-e/IV) und 15 Absorber (81,

82, 83, 85 und 86 a-c/IV und I).

Anschliessend wird der Autoklavengehalt heruntergekühlt auf ca. 90℃. Bei dieser Temperatur wird

das Steigrohr eingesetzt und das rohe Nitranilin zusammen mit der

Chlorammonlauge ausgedrückt nach einem der beiden Kühlmont. (59/III). Jeder der beiden Kühler fasst den Inhalt

zweier kleinerer oder eines grossen Autoklaven.

Hier wird auf 25℃. Heruntergekühlt.

Bei dieser Temperatur wird der Inhalt des Kühlers nach einer der

beiden Drucknutschen (60/III/V) gedrückt und hier von der Chlorammonlauge

getrennt, die nach dem Chlorammongefäss (88/V) geht. Das rohe Nitranilin wird, um die

Chlorammonlauge möglichst weitgehend zu entfernen, viermal mit Chlorammonlauge

abnehmender Konzentration aus (89a-d/V), zum Schluss einmal mit Umlöselauge

(von 64, 65 oder 66/III und V) gewaschen, hierauf mit der gleichen Lauge

angemaischt und einen der beiden Umlösekocher (61/III) abgelassen.

Jeder der beiden Umlösekocher fasst zwei kleine oder einen grosseb

Autoklaven. Die Nitranilinmaische wird

mit Mutterlauge (aus 64, 65 oder 66/III) von einer vorhergehenden Umlösung

aufgefüllt, auf ca. 6500 l und nach Zusatz von 0,57 kg Soda pro Kocher mit

direktem Dampf auf 140℃. Hochgeheizt. Bei dieser Temperatur wird ausgedrückt, nach

einem der beiden Kühlbottiche (62/III), von denen jeder zwei Umlösungen, d. h.

4 Autoklaven bezw. 2 grosse Autoklaven fasst.

Hier wird auf 50℃. abgekühlt.

Schliesslich trennt man mit Hilfe eines Zellenfähters (63/III) das reine

Nitranilin von der Mutterlauge. Das

Produkt fällt etwa 70% ig an. Die überschüssige

Mutterlauge, soweit sie nicht für weitere Umlösungen gebraucht wird, wird in

einem Holzbottich (66/III) einer Nachkristallisation unterworfen. Das ausgefallende Nitranilin wird in einer

Rahmenpresse (67/III) abgetrennt, die abfliessende Lauge wird abgezogen.

Die bei der Nitranilin herstellung anfallende Chlorammonlauge wird in

einer besonderen Anlage aufgearbeitet.

(Blatt VI). Je 3200 l

Chlorammonlauge (von 88) werden mit einer Kalkmilch aus 330 – 360 kg Kalk vom

Kalklöscher (94) über das Druckgefäss (95) in einer der Blasen (90 und 91) gedrückt

und destilliert. Es muss ein Uberschuss

von Kalk vorhanden sein, der Blaseninhalt muss dauernd alkalisch bleiben. Das abdestillierende Ammoniawassergemisch

geht nach dem Passieren einer Glockenbodenkolonne (92 bezw. 93) in eine Analoge

Absorptionsanlage wie sie bei der Autoklaven destillation beschrieben ist (Kühler

87 und Absorber 85 a-c).

Für die einzelnen Arbeitsprozesse wwerden etwa folgende Zeiten benötigt;

这里以及以下的时间,都是操作所需的时间:略。

Betriebskontrolle: 生产控制:

Nach der Füllung der Autoklaven muss der zulässige Luftraum stets von

2 Arbeitern abgestochen werden, die sich namentlich in das Schichtbuch

einzutrragen haben. Jeder Autoklav

bestitzt zusätzlich einem Ferndruck und Ferntemperaturschreiber, die sich

ausserhalb des Autoklavenraumes befinden.

Druck und Temperatur werden stündlich aufgeschrieben. Im Autoklavenraum muss sich stets ein Man

befinden. Frühstücks Mittagpausen dürfen

nur hintereinander gemacht werden. Wird

ein auf Temperatur stehender Autoklav undicht, so setzt der Apparatewärter eine

Sirene in Gang, worauf sich sämtliche Arbeiter des Betriebes, mit Ausnahme der

Schichtführer unverzüglich in den Autoklavenraum zu begeben haben, um die

Schrauben nachzuziehen (dazu sind mindestens 7 Mann erforderlich). Für die Autoklavvenbedienung gelten im übrigendie

allgemeinen Sicherheitsvorschriften. Von

den Arbeitern werden laufend die Dichten in den Ammoniakvorlagen gespindelt,

damit die Vorlagen rechtzeitig gewechselt werden können. Nach dem Waschen der Drucknutschen und der

Aufarbeitung der Chlorammonlauge wird eine Probe im Betriebslabor gezogen,

wobei der NH3-Gehalt unter 0,1% liegen soll.

Selbsverständlich wird jeden Neueingang der E. P. Des

p-Nitrochlorbenzoles und die Konsantration des Ammoniakes ermittelt.

Die Nitranilinfabrikation wird im allgemeingen mit 5 Mann Belegschaft

gefahren. Das entspricht 3 Schichtern für

die Autoklavenbedienung und zwei Schichtern für die Autoklavenbedienung und

zwei Schichtern für das Umlösen. Bei Höchstproduktionen

muss in 3-Schichten umgelöst werde.

IV. Verbrauch an Rohstoffen und

Energien pro Tonne: 每吨粗产品原料及公用工程单耗: Fertigprodukt:: 对最终产品:

1175 kg p-Nitrochlorbenzol

(97%).; 175 kg Ammoniak.;

ca. 230 kg Kalk.; ca. 20 kg Soda.

2700 kg Dampf.; 255 KWH. Strom.; 270 cbm Flusswasser.; 380 cbm Druckluft.

V. Analysen und

Betriebsproben: 分析和生产控制分析: Fertigproduktes: 对最终产品:

Das Fertigprodukt wird bei und nur auf den Prozentgehalt (etwa 70%). Untersucht.

(Nitritwert).

【抄注】资料中提到 Apparaturschema s. anliegend. 因为是美国人的抄录文,所以未见有流程图!

张澍声《精细化工中间体工业生产技术》。《染料工业》编辑部 出版。 1996年。P. 101.

对硝基苯胺。摘译自FIAT 1313, I, 195-202。

在1600 L铸钢高压釜(带推进式搅拌器,转速90转/分)中加入320 kg 对硝基氯苯和1100 L 28.5% 氨水,在185℃加热11小时,在160℃必须暂时停止加热。压力最初上升到38 – 39巴,随着反应的结束,降至31 – 32巴。反应完毕后,经过水冷的管式冷却器(在其下端有分离器)蒸馏出过量的游离氨,随后高压釜内温降至约90℃,在此温度压出粗硝基苯胺和氯化铵溶液,冷却至25℃。在25℃压滤,与氯化铵分离。为了尽可能进一步分离氯化铵溶液,将粗对硝基苯胺4次用降低浓度的氯化铵溶液洗涤,最后1次用溶解溶液洗涤。

在硝基苯胺制备中生成的氯化铵溶液是用石灰乳处理,蒸馏回收氨水,每3200 L氨水用330 – 360 kg石灰制成的石灰乳处理,然后蒸馏,石灰应过量存在,经常保持碱性。蒸馏出的氨水进行吸收。纯的对硝基苯胺熔点149.5℃。

BIOS 1147(=胶卷PB 87879)p-Nitroaniline and relative Compounds develop. Of continous Process. 英国人译自德文,本人未收藏。

(日)细田豊《理论制造染料化学》。技報當 出版。 1957年。P. 488. 连续法。译自BIOS 1147.

IG ではオ-トクレ-ブ法の实施中爆发の灾害にあつたのでパイプ式连续法を考案した。クロルニトロベンゼン,液体アンモニア,アンモニア水(含せて40% 液)をそれぞれ计量槽からBalkeポンプにより200气压で混合ノッズルに压入し,1800に预热された後反应温度に保つ油浴に入れた反应管(Cr 2.5%, Mo 0.5%, W 0.5%)を通り,保温された仕上塔を通過,膨胀器のスプレイとあつて凝缩した液は结晶机に落ちつぎに滤過される。

この方法は他のニトロアニリン类にも应用され,最适条件は前表のようである。

【抄注】表格和生产设备流程图,不再抄录,请看日文原件!

张澍声《精细化工中间体工业生产技术》。《染料工业》编辑部 出版。 1996年。P. 101.

连续法。译自BIOS 1147.

1936年间隙法生产对硝基苯胺中,对硝基氯苯两次加料,造成高压釜“爆炸”,造成设备和人员的重大损失。另一次爆炸原因未确定,有人认为是对氯硝基苯中有铁渣。因而转向于开发“连续工艺”,连续工艺的用料量与高压釜工艺比较小得多,能减少“爆炸”危害。中试车间是1939年设计,因战争未正式生产。

进料比例为:对氯硝基苯17 L/hr,液氨28 L/hr,27% 氨水86 L/hr。对氯硝基苯 :氨= 1:17(分子比)。对氯氯硝基苯,液氨和氨水分别由贮槽经计量槽到Balke泵,使液体加压到200 巴进入混合喷嘴。混合物流经预热器加热到180℃,然后进入针形反应蛇管,加热到237 – 240℃的反应温度。反应的完成是在后反应塔中于225 – 235℃进行,在这里操作时不加热,反应区200 巴压力的保持是通过调节膨胀阀,对硝基苯胺,水,氯化铵和过量的氨沿切线方向释除达到常压,浆状物释放压力后平均温度75℃。大部分过量的氨在出口气体中经冷却器到氨吸收系统。为了尽可能多的蒸发氨,将浆状物加热到80 – 90℃,浆状物包含精细分散的硝基苯胺,氯化铵溶液和约3% 游离氨,由膨胀阀底部出来,经倾斜的偏心螺旋到出口管道,冷却后抽滤。

由于对硝基苯胺熔点148℃,从膨胀阀以小结晶出来。反应蛇管由N 8钢制成,含2.5% 铬,0.5% 钼,0.5% 钨,但不含镍。两节蛇管串联,总长78 m。内容积6 L。对氯硝基苯与25% 氨反应,对硝基苯胺收率96 – 99%,熔点146.2℃,丙酮不溶物0.2%。

如果对氯硝基苯和氨的摩尔比为1 :10 – 11,则生成物中有大量深色化合物,不溶于丙酮,使对硝基苯胺为棕色,并使橄榄困难。如果加氨时混合不好,也常常造成局部温度高,生成丙酮不溶物,特别是在反应塔中会发生堵塞。因此要用1 :17的高氨摩尔比。

PB 14998, 767-771. Production

of nitroaniline in a continuous nitration apparatus. By Dachlauer. 1938年4月德文生产工艺原件。

PB 25602, 735-744. P-Nitroaniline.

德文生产工艺。

PB 25624, 931-935. P-Nitroaniline

(From formanilide). 德文生产工艺(由苯胺经甲酰化,硝化,水解制得)。

PB 74239, 101-117. P-Nitroaniline.

为1939 – 1940年的德文生产工艺。(说明:上面的PB报告是目录,本人均未抄录)。

上海市有机化学工业公司《染料生产工艺汇编》。内部资料。 1976年。P. 19. 对硝基苯胺。

【操作方法】将已熔融的对硝基氯化苯550公斤压入高压釜内,再加28% 氨水1540升,搅拌,加热,在3 – 4 小时内升温到180 – 185℃,保温7小时,再升温到185 – 190℃,保温7小时,表压为40 – 45公斤/厘米2。保温结束,放氨3小时,余氨经蛇管冷却后,用水在吸收塔中进行回收。当表压小于10公斤/厘米2时,降温到130℃。

在离析釜内放水1500升,将高压釜内的物料压入,密闭离析釜,加热至120℃,放自冷至80℃,在强制冷却至35℃过滤。收率:约90%。

天津染料生产工艺汇编。内部资料。1980年。 P. 9. 对硝基苯胺。

【氨化】将26 – 26.5% 氨水(必要时充氨)800升熔化后的硝基氯苯250公斤,投入高压釜中,搅拌升温,在190 – 193℃压力38 – 40公斤/厘米2保温反应9小时。

【结晶】结晶罐放底水600 – 700升,将高压釜内氨化物料压入结晶罐中,搅拌降温至35 – 40℃,真空抽滤,水洗得成品。

【原料消耗定额】对硝基氯苯(81.5℃)1202(100%);氨水(工业) 1010;液氨(工业)(297)

(俄)A.B.Eльцовa 《染料及中间体实验室合成方法》。1985年。§6.11 对硝基苯胺(由对硝基乙酰苯胺合成)。略。

徐克勋 主编《有机化工原料及中间体便览》。辽宁省石油化工技术情报总站 出版。1988年。P. 608. 对硝基苯胺。

【制法】对硝基氯苯与28% 的氨水(摩尔比为1 :8-15)在180-190℃,3.92-4.90兆帕下反应9-10小时,反应结束后停止加热放氨,使其进入吸氨器用泵喷淋循环吸收,得到的氨水可以循环再用。反应物降温至130℃后,放入离析锅,并加热至120℃赶出剩余的氨,再经冷却,过滤,即得成品。收率95%左右。

章思规 主编《精细有机化学品技术手册》。科学出版社 出版。1991年。 # 26660.

对硝基苯胺。抄自《染料生产工艺汇编》。

侯乐山 主编《中国精细化工产品集 – 原料及中间体10396种》。中国化工信息中心 出版。2006年。P. 283. 对硝基苯胺。

【生产方法】只有简单介绍,不再抄录。

张大国 编《精细有机单元反应合成技术手册》。化学工业出版社 出版。2014年。P. 228. # 042301. 对硝基苯胺。(对硝基氯苯法)。

【制法】将对硝基氯苯与28% 氨水按摩尔比1 :(8 -15)加入高压釜,于180 – 190℃,4 – 5MPa压力下反应10 h。放氨泄压,冷却压料至结晶罐,冷却,过滤,干燥,得对硝基苯胺。每吨产品消耗97% 对硝基氯苯1170 kg,28% 氨水700 kg。

何岩彬 主编《染料品种大全》。沈阳出版社 出版。 2018年。P. 1865.

中文名称:对硝基苯胺。

【可合成的染料】有酸性;冰染重氮组分;碱性;直接;分散;媒介;溶剂;硫化;隐色体硫化;颜料等,不再抄录。

陈忠源 2020年4月21日星期二。这么抄录是自得其乐而已!

文章作者:陈忠源 |