| [打印本页][打印选项] |

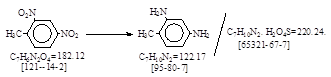

| CAS号 [95-80-7] 生产工艺 2,4-二氨基甲苯 |

CAS号 [95-80-7] 生产工艺 2,4-二氨基甲苯

CAS名: 1,3-Benzenediamine, 4-methyl- 历史参考文献: Beil.

13. 124; E1, 140; E2, 60; E3, 278; E4, 235.

用途: 甲苯二异氰酸酯。染料:酸性蓝264。直接紫13。 直接棕1:2, 17, 31, 53, 68, 154, 222。直接黑4, 9, 10, 28, 197, 198。

食品棕1。 碱性黄6, 7, 9。 碱性橙1, 4, 5。 碱性棕4, 5。 硫化黄6。 硫化橙3, 5。 硫化绿8。 硫化棕2, 10, 19. 21.

硫化棕22, 23, 26, 38, 54, 55, 79。 硫化黑6。 溶剂橙4, 4:1。 溶剂棕2, 12。 颜料棕3。 反应类别: 硝基还原。

生产工艺参考文献 : 按本人手头资料整理如下。

PB 25624, 1163-1165.

Tolamine. 2,4-二硝基甲苯铁粉还原法德文生产工艺。(铁粉还原法)。 未抄录。

反应式: 本人有加注。

PB 70188, 5551-5553.

2,4-Toluylendiamin. Nr. 11. 2,4-二氨基甲苯德文分析方法。 未抄录。

PB 74051, 267. 2,4-Toluylendiamin.

德文生产工艺 未抄录。

PB 74197, 542. 2,4-Toluylendiamin.

(BIOS microfilm FD 235/47) 英国人抄录德文生产工艺。 未抄录。

张澍声 《精细化工中间体及产品生产工艺》2006年. P. 468. 译自Ullmans,

Encyklopädie der technischen Chemic, 4 Auf, Bd 7,S400.

催化连续加氢工艺: (原书未说明资料来源)美国Mobay

化学公司以兰尼镍为催化剂,将二硝基甲苯的甲醇溶液在约100℃和50巴连续加氢。将新鲜的二硝基甲苯,甲醇和兰尼镍的混合物与循环的二氨基甲苯,甲醇和反应水与兰尼镍的悬浮体相混合,要保证二硝基甲苯/ 二氨基甲苯之比为3:1,混合物中含956 kg/ hr 二硝基甲苯,322 kg/hr

二氨基甲苯,1412 kg/hr 甲醇和189 kg/ hr水,这样的混合物形成二硝基甲苯和二氨基甲苯的低共熔点为26℃,这样在设备中不会产生二硝基甲苯结晶,避免其与设备的运动部分摩擦,造成爆炸危险。共有4台加压反应器,第一台加入总量的一半,第二,三台各加入1/4,第四台加入保证反应完的数量。前三台反应器均装有两套冷却水系统,有效体积约500 L(高6.1 m,直径0.35 m),通入过量氢气进行循环,保证反应器很好的混合。出料卸去压力后进入分离器,分离出99% 的催化剂。1/3 的粗二氨基甲苯溶液重新回到混合器中,2/3

的粗二氨基甲苯溶液(含643 kg/hr 二氨基甲苯, 938

kg/hr 甲醇和378 kg/hr水)在一组连续蒸馏塔中分离。甲醇以易挥发组分首先蒸出,馏余物在降膜蒸发器中处理。二氨基甲苯收率98-99%。产品纯度98-99%,实际不含二硝基甲苯和硝基氨基甲苯。

上海市有机化学工业公司 《染料生产工艺汇编》 1976年。 P.

53-55. 2,4-二氨基甲苯。 (硝化:见CAS号[121-14-2])。

2, 还原: 于还原釜中加入水1300升,在搅拌下先加入铁粉500公斤,加热到70℃后,再加30% 盐酸40公斤,升温到90-95℃,取样滴于滤纸上,渗圈与5% 硫化碱液相交处有黑色出现,即可开始分批加入二硝基甲苯(100% 364公斤),使反应剧烈进行,保持100-102℃的沸腾状态。加料时要随时检查,取样滴于滤纸上无黄色渗圈,与5% 硫化碱液相交处显黑色,与石蕊试纸应显红色。待二硝基甲苯加入总量的3/4后,再测终点,然后再将铁粉100公斤同样交叉加入,全部加料时间为1-11/2

小时,始终保持沸腾,料加完再搅拌半小时,以反应液在滤纸上渗圈不显红色为终点。

还原终点到后,停止加热,降温到85-90℃,小心地用石灰30公斤及水调成的石灰浆,使pH 为8-9,然后加入50% 硫化碱5公斤,继续搅拌15分钟,以料液在滤纸上渗圈与5%

硫化碱液相交无黑色痕迹为中和终点。中和毕,再加入亚硫酸钠2公斤,搅拌15分钟,静置半小时,使铁泥充分沉淀。

3. 过滤,浓缩: 铁泥沉降后,将上层清液吸入贮槽中,残留在还原釜中的铁泥加水1000-1200升,搅拌升温到95℃,静置半小时,然后将上层洗涤清液,吸入贮槽中,如上法反复进行三次洗涤,洗液均合并于还原母液中进行吸滤,吸滤后,料液在真空度600毫米汞柱下蒸发浓缩,约6小时完成。

4. 减压蒸馏: 将浓缩液吸到蒸发釜中,在真空度560-680毫米汞柱,夹层油温180-210℃,顶温50-60℃,搅拌下,进行脱水。当真空度上升到680-710毫米汞柱,顶温170-180℃时,放去受料釜中废水,准备出料。正常出料时,真空度为710-730毫米汞柱,顶温为190-200℃,夹层油温为280-290℃下进行蒸馏,随着蒸馏釜内物料减少,真空度逐渐上升,顶温逐渐下降到170-180℃,油温提高到300-320℃左右,此时可认为资料已到终点装桶。 收率约500公斤。

陈忠源 2018年1月14日。

文章作者:陈忠源 |