| [打印本页][打印选项] |

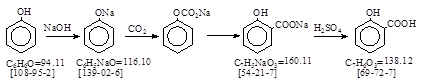

| CAS号 [69-72-7] 生产工艺。 水杨酸 |

CAS号 [69-72-7] 生产工艺。 水杨酸

CAS名:Benzoic acid, 2-hydroxy- 历史参考文献:Beil. 10, 43; E1, 20; E2, 25; E3, 87; E4,

299.(含物化性质)。

用途:医药,香料,染料等。

LookChem网登录生产与经营单位377家。 反应类别:羧化。

国外生产工艺:BIOS 116; 664; 1246。PB 74051(后者,北京科学院图书馆:M 06849)。本人未收藏。反应式:本人有加注。

细田豊 《理论制造染料化学》。技報當 出版。1957年。 P. 473. サリチル酸。译自上述BIOS和PB 报告,无页号。

(1)フェノ-ルソダ: オ-トクレ-ブにフェノ-ルと计算量のNaOH 50% 液を加え,初めは常压,後には20 – 30 mm 150-1600で蒸发亁燥する。

(2)カ-ボネ-ション: 1200以下に冷しCO2を通じながら900まで下げフェノ-ル1 モルにつき约1 モルのCO2を吸收させなおCO2压を7-8 气压とする。

(3)转 位: CO2 7-9气压のもとに1500に5-6 hで转位を终り,CO2の过剩を回收し,水蒸汽を通じバキウムをかけて未反应のフェノ-ル5-10%を回收する。

(4)溶解および分离: 前回の洗液または水を加えて约30% サリチレ-ト液とし900で木槽に排出,活性炭をサリチル酸の约2% 加生蒸汽で0.5 h煮沸,硫酸亚铅结晶2%,亚铅末1%を加え短时间煮沸した後Na2CO3 でリトマスアルカリ性にし,Na2SO3结晶1%を加え热滤過する。滤液に35% 硫酸を加えてコンゴ-酸性とし400でサリチル酸を逺心分离にかけ水洗,亁燥する。染料の原料としてはこのま使用できるが,药用その他には升华によつて精制する。

张澍声 《精细化工中间体及产品生产工艺》。沈阳院 出版。2006年。P. 497-498.

水杨酸。译自BIOS和FIAT,无PB报告。

(一)苯酚钠的制备:共有李思南公馆归一法。一个直径2.4 m,每4天生产3 t水杨酸:另一个直径3.0 m,每6天生产5 t。大高压釜耗电量6 KW。搅拌器和挡板的修理是很少的。每个高压釜每年少于一次。搅拌器均为铸钢结构,采用重型搅拌器,有可置换的铸铁浆叶,但用3%镍合金钢较为适宜,倾斜位置要能使物料升高。重型水平锥形挡板是铸铁制,可以替换,拧紧在高压釜壁上,与搅拌器的间隙仅为4-5 mm。高压釜外部焊有通蒸汽和冷却水的蛇管,这些蛇管由于通蒸汽和冷却水的不断变化而疲劳,如果有足够的面积,最好安装两套蛇管。搅拌器转速18 rpm,在其上端有带计数器的浆叶,相当于主桨叶的位置,立轴承不能由下部移动,其修理需要将整个搅拌器除去。(抄注:以上是有关设备的问题!)。

原料苯酚的凝固点为40.5℃。将苯酚和50% 氢氧化钠水溶液加到高压釜中,其数量要使最后的混合物中,每摩尔苯酚含有2.1摩尔氢氧化钠。以小高压釜为例,在70℃加入苯酚和氢氧化钠水溶液,其升温速度为:1小时150℃,2小时160℃,3小时170℃,4小时175℃,5-7小时均为180℃。加热采用30巴蒸汽,高压釜内常压,蒸馏出水分,物料搅拌速度4 rpm。7小时后开始抽真空,同时蒸馏出水分。温度变化为8小时140℃,9小时为120℃,10小时130℃,11小时125℃,12-16小时在125-130℃变动,17-20小时逐渐升温至170℃。此时开始冷却,但温度继续上升,21小时180℃,22小时190℃,23小时200℃,24-25小时190℃,26小时185℃,27小时180℃,28小时175℃,29小时170℃,30小时165℃,31小时155℃。这时物料已完全褪色,并开始通入CO2.

(二)羧 化:CO2是在合成苯酚车间由苯磺酸与碳酸钙相互反应而得。在CO2吸收期间,高压釜要稍加冷却。CO2要每小时测定空气含量(最大允许量0.3%)和干燥情况。当CO2通入约2/3后,反应逐渐放慢,最后调整。抽真空,蒸馏出苯酚和少量水(冷凝器中要通热水冷却)。继续通CO2,高压釜内温度150-155℃(32-47小时)。有时需稍微冷却,CO2压力缓慢升至7 – 8巴。

(三)转 位:在7-9巴CO2压力下,于150℃在5-6小时内完成转位。回收过量的CO2,通水蒸汽回收5%-10% 未反应的苯酚。

(四)溶解与分离:加入水或上次的洗水,使变成约30% 水杨酸钠溶液。在90℃排放到木槽中,加入水杨酸的2% 的活性炭(为了除去树脂状杂质),用直接蒸汽煮沸0.5小时,加入2% 硫酸锌结晶,1% 锌粉,短时间煮沸后,加碳酸钠至对石蕊试纸呈碱性,加入1% 亚硫酸钠结晶,热过滤。向滤液中加入35% 硫酸,使对刚果红试纸呈酸性,使水杨酸完全沉淀出来,冷却至40℃,离心分离出水杨酸,水洗,在60-80℃干燥。可以直接染料的原料,用于医药方面需经升华精制。

(五)升 华:工业品水杨酸的升华是在真空下进行。将工业品水杨酸放在升华盘中,送往升华室。升华室为软钢间隔室,装有蒸汽蛇管,升华盘即放在蛇管上面,真空度为15 mmHg,温度升至110 – 140℃。水杨酸升华到空气冷却的卧式圆柱体凝缩室中,凝缩室长3 m,直径3 m,软钢制成,内衬铝薄片,铝衬里有时会因真空而鼓起,可以用V2A软钢板代替,并电焊在软钢容器壁上。

每个升华室处理400 kg 工业品水杨酸,车下蛇管用蒸汽加热到155℃。凝缩室用空气冷却。在蒸发室和凝缩室之间的通道要有加热蛇管。以防止通道内结晶。在这里还有垂直的挡板,挡住不挥发的杂质。

真空系统是正常设计,不需要安排凝缩设备来防止水杨酸加入真空泵。只在真空与浓缩室之间装有压力计,以防止堵塞。每个单元每天可处理约1 t 升华水杨酸,有1%-2% 残渣留在升华室不能升华。这些残渣落到一粉碎机中,粉碎后再送入升华室。曾经将由升华室排出的空气吸到氢氧化钠溶液洗涤器中,但回收的酸不能弥补消耗的费用。

关于收率是这样的:100 mol苯酚加到高压釜中,损失2 mol,回收未反应苯酚15 mol,净用苯酚83 mol。此83 mol苯酚中得到74.7 mol升华的水杨酸,有5.8 – 6.6 mol形成二羧酸,1.6 – 2.5 mol形成树脂。

在制备苯酚钠中,BIOS 1246 说苯酚与氢氧化钠的摩尔比为2 :1。BIOS 664说:过去氢氧化钠比理论量超过1%,但现在只是微过量。在法国则采用苯酚大量过量的工艺。三者大相径庭。(BIOS 664; BIOS 1246,5; FIAT 744)。

有时升华后的水杨酸还需要进一步精制。其操作如下:

将120 kg升华过的水杨酸,720 kg水和0.72 kg磷酸依次加入不锈钢精制釜中,搅拌升温至90℃,保温1小时。降温至35℃以下,过滤,真空干燥,达到117 kg水杨酸。

小规模生产水杨酸也可以在常压下反应。(抄注:这部分未提到资料来源!)。

将苯酚与50% 氢氧化钠溶液配制成苯酚钠,使游离碱在1%以内。减压脱水后,再加苯酚作溶剂,共沸脱水。然后苯酚钠在溶解苯酚中通入二氧化碳,羧化3小时,温度由128℃ 升至200℃。待温度下降时,开始回收苯酚,约2-3小时。第二次通入二氧化碳,羧化2小时,再减压回收苯酚,即羧化完毕。

【抄注】这是本人化480元购买的非正式出版物!当然,仍然要谢谢他的工作!因为本人不可能看到这类资料的!所以原件,无法抄录英文!

PB 70060, 307-312. Salicylic

acid. 这仅仅是本人手工抄录的目录。资料未抄录。

PB 70188, 5957-5961. 水杨酸粗品分析方法。分析号:56. 未抄录。

以下是本人抄录的国内出版物:

徐克勋 主编《有机化工原料及中间体便览》。辽宁省石油化工技术情报总站 出版。1989年。P. 490-491. 邻羟基苯甲酸。摘录。

【制法】用苯酚及液体烧碱制成苯酚钠盐溶液,真空干燥,然后将釜温冷到100℃,慢慢通入干燥的二氧化碳,当釜内压力达0.59-0.69兆帕,停止通入二氧化碳,生成碳酸苯酚酯,在130-140℃下发生分子重排反应,变成水杨酸钠,再加清水使水杨酸钠盐溶解后进行脱色,过滤,再加硫酸酸化,即析出水杨酸,经过滤,洗涤,干燥即得成品。

章思规 主编 《精细有机化学品技术手册》。科学出版社 出版。 1992年 # 30110.

水杨酸。此书本人未收藏。

侯乐山 主编 《中国精细化工产品集 – 原料及中间体10396种》。2006年。P. 1133-1134. 水杨酸。摘录。

中国化工信息中心 全国精细化工原料及中间体行业协作组 出版。《版权所有 未经允许 不得翻印》。

【生产方法】苯酚与氢氧化钠反应生成苯酚钠,蒸馏脱水后,通二氧化碳进行羧基化反应,制得水杨酸钠盐,再用硫酸酸化,而得粗品。粗品经升华精制得成品。

原料消耗定额:苯酚(98%)704 kg/t,烧碱(95%)417 kg/t,硫酸(95%)500 kg/t,二氧化碳(99%)467 kg/t。

【生产厂】29家。

张大国 编著《精细有机单元反应合成技术手册》。化学工业出版社 出版。2014年。P. 135. # 022186. 水杨酸。摘录。

【制法】配料比:苯酚 :溶剂酚 :氢氧化钠 = 1 : (0.9-1.3) : 0.43。

将苯酚投入反应罐,搅拌,加入50% 氢氧化钠溶液,反应30 min取样测游离碱应在1%(若超过或不足,均需补料平衡)。常压蒸水2 h,于170℃(2.58 – 7.74 kPa)减压蒸水1 – 1.5 h。再加入苯酚作溶剂共沸脱水,当内温升至128℃(7.7 kPa)时,蒸水完毕。通入二氧化碳3 h,内温由128℃升至200℃,待温度下降时,开始回收苯酚,约2 – 3 h。第二次通入二氧化碳羧化2 h,再减压回收苯酚2 h,羧化完毕。加水溶解成50% 的水杨酸钠溶液。搅拌下加入7% - 8% 硫酸酸化至pH = 1 – 2止,降温30℃以下,甩滤,干燥得粗品,粗品于150 – 170℃(2.58 kPa)下进行升华,得水杨酸。收率95%。

注:另一种羧化方法是在140 – 180℃,约0.7 MPa 压力下通二氧化碳,使酚钠羧化生成水杨酸钠盐。(抄注:无资料来源!)。

国内研究动态:(这是本人以前编写的品种资料目录!)。

陈芬儿 武汉化工学院。《相转移催化法合成水杨酸》。 [J] 染料工业,1990, 3, 33-34.

研究路线是采用邻氯甲苯,CAS号 [95-49-8] 为原料,经氧化合成邻氯苯甲酸,CAS号 [118-91-2],最后采用相转移催化剂,将氯转化成羟基。

参考文献:4篇。

【抄注】此文,本人不再抄录。读者可看原刊物。

何岩彬 主编 《染料品种大全》。沈阳出版社 出版。2018年。P. 1881.

中文名称:2-羟基苯甲酸。

【可合成的染料】C.I. 酸性黄10, 98, 100, 120, 185。C.I. 酸性棕146, 362。 C.I. 直接黄10, 15, 24, 26, 41, 42, 44, 66, 72, 73, 74,

167。 C.I. 直接橙1, 2, 6, 8, 31, 33, 94, 104。 C.I. 直接红1, 18, 29, 33, 52, 63, 88, 155, 156, 181, 185, 186。 C.I. 直接绿3, 8, 9, 20, 21, 21:1, 22, 26, 28, 39, 59, 60。 C.I. 直接棕1, 1:2, 2, 5,6, 13, 14, 20, 21, 24, 25, 26,

27, 31, 46, 51, 52, 54, 57, 58, 59, 60, 61, 62, 70, 73, 74, 75, 79, 95, 101,

159, 173, 175, 179, 185, 186, 190, 206, 215, 222, 223, 227。 C.I. 直接黑40, 91。 C.I. 媒介黄1, 3, 5, 10, 12, 14, 16, 18, 20, 21, 24, 26,

28, 32, 36, 38, 44, 47, 48, 51, 57, 60, 66。 C.I. 媒介橙1, 2, 6, 15, 22。 C.I. 媒介红8, 57。C.I. 媒介紫17, 39。 C.I. 媒介棕18, 51, 90。 C.I. 溶剂黄20。 C.I. 颜料黄23。

陈忠源 2020年7月30日星期四。

文章作者:陈忠源 |