C.I. 分散红15 =C.I. 溶剂红53 (C.I.

60710) 生产工艺 CAS号[116-85-8]

CAS名: 9,10-Anthracenedione, 1-amino-4-hydroxy- 历史参考文献: Beil. 14, 268; E1, 503; E2, 168; E3, 652; E4, 891.

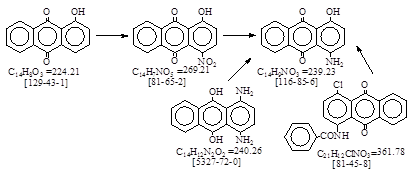

发明者: R.E. Schmidt and L. Gattermann 1876 年。反应类别: 见反应式。

用途: 碱性蓝47。 分散红15, 165。

分散蓝19。

溶剂红53。

溶剂蓝68。

颜料红89。

生产工艺参考文献: 原版Colour

Index. BIOS 1484, 62; CIOS XXVII -84, 62; CIOS XXXII -58, App. 5; FIAT

1313,2,200.

FIAT 764 – Cellitonechtrosa B, Rauchbordo. 以下按本人手头资料整理如下。

反应式: 本人有加注。因为BIOS和FIAT是1946年的出版物,但实际资料是1929年的,读者是否知道?请看下面的PB报告。

BIOS 1484, 6-7.(胶卷 PB 86139)1-Amino-4-hydroxyanthraquinone (Leverkusen).英国人译自德文(无资料来源)抄录如下。

Plant: (1) 1000 l. jacketed iron pan。 (2) Iron filter press with asbestos cloths。 (3) 8 cu.m. tiled montejus。 (4) Wooden press。

(5) Press。 (7) 10 cbm. Tiled

vessel。 (8)

8 sq. m. tiled nutsch。

Method: Nitration: 500

kg. 20% oleum, 300 kg. of 96% sulphuric acid, 32 kg. boric acid are heated to

500C., cooled to 250C., 100 kg. of 1-hydroxyanthraquinone

added and stirred until dissolved. At no higher than 250C. 112 kg.

mixed acid (28% HNO3) is added and the charge stirred 3-4 hr. 210 l.

of water is added below 250C. The precipitated nitro-body is

filtered off and washed with 200 kg. of 80% sulphuric acid. The cake is stirred

with 4000 l. water, heated to 850C., filtered on the press and

washed neutral.

Reduction: The

cake is stirred with 5000 l. of water and 80 kg. caustic soda and heated to 600C.

A solution of 100 kg. of 100% sodium sulphide at 12-14% strength is added. The

charge is heated to 850C. in 1/4 hr. The

sodium salt of 1-amino-4-hydroxyanthraquinone is precipitated, filtered off and

washed neutral. The cake is stirred with 4000 l. of water, heated to 850C.,

20 kg. hydrochloric acid added to make acid, then filtered, washed neutral and

dried. Yield = 76 kg. 100%.

FIAT 1313,II, 200-201.(胶卷PB 85172) Celliton Fast Pink B (1-amino-4-hydroxy anthraquinone)(Leverkusen)(无资料来源)如下。

Three different synthesis have been applied at

different times. One based on the nitration of 1-methoxyanthraquinone has not

been applied for some time and is considered obsolete. The second and third

based on the nitration of 1-hydroxy

anthraquinone and on the hydrolysis of

1-benzoyl amino-4-chloro anthraquinone respectively are both still applied

with the choice largely dictate by the availability of starting materials. The

preferred route was from 1-hydroxy anthraquinone which was used without

purification by sublimation. Staring

with 1-hydroxy anthraquinone the process was:

Dissolve 32 kg.

boric acid crystals in 500 kg. 20%

oleum mixed with 300 kg. 96%

sulfuric acid by heating one hour at

500C. Cool to 250C, add 100 kg. 1-hydroxy anthraquinone, and agitate until dissolved. At

20-250C, nitrate with 112 kg.

mixed acid containing 28% nitric acid. Then below 250C, add 210

l. water to precipitate the 1-nitro-4-hydroxy

anthraquinone. Filter in filter press dressed with asbestos cloths and wash

with 200 kg. 80% sulfuric acid. Blow press dry.

Stir cake with 4000 l. water, heat to 850C,

and filter in filter press dressed with nitrated cloths. Blow dry.

Slurry cake in 5000 l. water containing 80 kg. 30%

sodium hydroxide in an iron vat. Warm to 600C. and add 100 kg.

sodium sulfide 100% as 12-14% solution. During 15 minutes heat to 850C.

When the reduction is complete (black-brown sodium salt), filter in a filter press and wash neutral.

To hydrolyze the sodium salt and wash out all soluble

salts, slurry the press cake with 4000 l. water, filter on stone nutsch and

wash neutral. Dry on enamel pans in vacuo at 1100C. Yield: 85 kg. 90% = 76 kg. 100%.

Starting with 1-benzoyl

amino-4-chloro anthraquinone, the process was:

To a mixture of 910 kg. 20% oleum and 400 kg. 96%

sulfuric acid, add 52 kg. boric acid crystals and agitate until dissolved at

1000C. Cool to 700C. Add 225 kg. 1-benzoyl amino-4-chloro

anthraquinone. During 1 hour, heat to 1400C and hold at that

temperature for 4 hours. Cool to 800C and add 900 l. water. Cool to

200C and filter on brick nutsch. Wash with a mixture of 600 kg. 78%

sulfuric acid and 150 l. water. The nutsch cake is the acid salt.

Add the cake to 8000 l. water at 700C.

Filter on nutsch and wash with hot water. Dry at 110-1200C. Yield is 93% of theoretical.

In any case, the dry 1-amino-4-hydroxy anthraquinone

was sent to Ludwigshafen for

conversion to Celliton Fast Pink B. It was acid pasted by dissolving in 10

parts sulfuric acid and drowning cold in 10 parts water before dispersion and drying.

细田豊《理论制造染料化学》1957年。P. 562. 1-アミノ-4-ヒト”ロキシアントラキノン 译自BIOS 1484; FIAT 1313. 抄录如下。

1-Nitro-4-hydroxyanthraquinone: 20%发烟硫酸500 kg, 96% 硫酸300 kg, 硼酸32 kgを500に温めて溶し,250に冷して1-ヒト”ロキシアントラキノン100 kgを溶し,250以下て混酸(28% HNO3)112 kgを加え3-4 h搅拌後,水210 lを250以下て加え, ニトロを滤過し,80% 硫酸200 kgて洗い, cakeを水4 tと800に热し滤洗する。

1-Amino-4-hydroxyanthraquinone: ニトロcakeを水5 t, NaOH 80 kgと600に热し, Na2S 100% 100 kgを12-14%液として加え850て” 1/4 h热する。析出したNa盐を滤過水洗し, cakeを水4 tと850にし, 盐酸20 kgて酸性として滤洗する。76

kg.

张澍声 《精细化工中间体工业生产技术》 1996年。P. 239. 1-氨基-4-羟基蒽醌。译自FIAT1313,II,200; BIOS 1484,6.抄录如下。

本产品有三种不同合成方法。(1) 1-甲氧基蒽醌硝化,曾用过,已被放弃;(2) 1-羟基蒽醌硝化并还原,所用1-羟基蒽醌不需升华精制;(3) 1-苯甲酰氨基-4-氯蒽醌水解。(2)和(3) 当时均在应用,选择主要取决于有无可用的原料。现将后二者介绍如下:

(一)1-羟基蒽醌法: 将32 kg 硼酸结晶溶解于500 kg 20% 发烟硫酸和300 kg 96% 硫酸的混合物,在500C加热1小时。冷却到250C,加入100 kg 1-羟基蒽醌,搅拌至溶解。在20-250C 用112 kg 混酸(含28% HNO3)硝化,搅拌反应3-4小时。在250C以下加入210 L 水以沉淀 1-硝基-4-羟基蒽醌,过滤,用200 kg 80% 硫酸洗涤。

滤饼与4000 L水搅拌,加热到850C,过滤,水洗至中性。将滤饼在铁锅中与5000 L水和 80 kg 30% NaOH 溶液打浆,加热到600C,加入100 kg 100% 硫化钠(配成12-14溶液),于15分钟内加热到850C。还原完成后,过滤,洗至中性。滤饼为黑-棕色钠盐。为了水解钠盐,洗除所有可溶性盐,将滤饼用4000 L水打浆,加热到850C, 加20 kg 盐酸酸化,过滤,水洗至中性,在瓷盘上于1100C真空干燥。得到85 kg 90% 1-氨基-4-羟基蒽醌,相当于76 kg 100% 产品。

(二)1-苯甲酰氨基-4-氯蒽醌水解法: 向910 kg 20% 发烟硫酸和400 kg 96% 硫酸的混合物中加入52 kg 硼酸结晶,在1000C搅拌至溶解。冷却到700C,加入225 kg 1-苯甲酰氨基-4-氯蒽醌。于1小时内加热到1400C保持4小时。冷却到800C,加入900 L水。冷却到200C, 抽滤,用600 Kg 78%硫酸和150 L水的混合物洗涤,滤饼为酸性盐。

将滤饼加到8000 L 700C的水中,抽滤,用热水洗涤,在110-1200C干燥。收率 93%。

PB 25627, 2986-2992. Directons for producing “Para S.” 1929年11月德文生产工艺。1美元。美国人介绍如下。

“Para S” is 1-amino-4-hydroxy-anthraquinone. This

document describes the production from 1-hydroxy-anthraquinone. The first step is nitration by mixed

acid, in the presence of boric acid, to 1-nitro-4-hydroxy-anthraquinone (“Andreol”).

Reduction by means of sodium sulfide follows. The process is described in detail

and discussed. See also PB 68306.(1-甲氧基蒽醌硝化法。)。

为说明英美译文的不足,现将抄录的德文原件部分译述如下。 1-羟基蒽醌硝化操作步骤:

先将500公斤20%发烟硫酸和300公斤96%硫酸配成低浓度发烟硫酸,然后加入32公斤硼酸,

在500C 加热一小时,冷却到250C,加入100公斤1-羟基蒽醌,搅拌至完全溶解,必要时可加热到450C 溶解(当物料中有硬块时,特别需要加热),溶解时间约3-4小时,取样1,,待物料全部溶解后,于20-250C 加入112公斤混酸T(约28% 硝酸,

56% 96% 硫酸,16% 水)加毕搅拌3-4小时,然后放置过夜,次日,取样2. 为使硝化物析出,在250C 以下,用喷嘴向硝化物喷洒210升水,稀释后1-羟基-4-硝基蒽醌呈细结晶析出,此时,1-羟基-2-硝基蒽醌副产物留在溶液内。取样3. 稀释料用铺有石棉滤布的压滤机压滤,滤液送化验室检测。取样4. 滤饼用200公斤 80% 硫酸洗涤,吹干。滤饼用4000升水打浆,加热到850C,用铺有硝化滤布的压滤机压滤,水洗到中性。下面不再抄录和翻译了!读者有兴趣请看德文原件吧!

PB 25628, 4159-60. “Cellitonechtrosa B” paste. 1934年1月 德文生产工艺。1美元。未抄录。美国人介绍如下。

“Tara C” is treated with sulfuric acid. The melt is

precipitated by introduction into cold water. The precipitate is filtered and

washed.

PB 73726, 285-286. Cellitonechtrosa B. By Krause 1934年1月31日 德文生产工艺。1.5美元。未抄录。

俄。A.B.

Eльцова。染料及中间体实验室合成方法。1985年。§5.4. 分散红 2 C。(1-氨基-4-羟基蒽醌) 译文如下。

反应类别: 氧化:C-OH à C=O. 羟基化:NH2 à OH.

产品性能与用途: 红紫色结晶粉末;可溶于醇,苯,硝基苯;浓硫酸中为棕黄色溶液,稀碱中为红棕色;难溶于水。用于醋酸丝,合成纤维的染色和印花。 最大吸收曲线图:略。 反应式; 见上面的反应式。

1-氨基-4-羟基蒽醌的合成: 预先准备: 90毫升70% 硫酸。

将装有搅拌,温度计和回流冷凝器的250毫升三口烧瓶。置于加热用水浴中,加入90毫升70% 硫酸,于25-300C 分小份加入15克1,4-二氨基蒽醌隐色体,加料温度应不超过300C,加入0.3克润湿剂НБ和0.2克植物油,在强烈搅拌下,于30-320C,在1小时内分小份均匀地加入4.1克软锰矿(MnO2),将物料加热到72-750C,保温1小时。物料冷至550C,再分批加入2.3克二氧化锰并重新加热到75-800C,保温1小时,然后再冷至550C,分批加入1.7克二氧化锰,再次加热到75-800C,保温1小时。保温完毕物料冷至25-300C,加入8.7毫升36%亚硫酸氢钠溶液,搅拌25-30分钟。

将装有搅拌和温度计的800毫升烧杯固定在卡圈内,置于加热水浴中,加入365毫升水,加热到30-350C,于搅拌下加入上述反应物料。红紫色沉淀物用布氏漏斗过滤,仔细抽干,用冷水(每次30毫升,总量300毫升)洗涤至洗水对广泛试纸的pH值为5-5.5,置于培养皿中,于80-900C干燥。

得量: 14克(93%)。熔点202-2050C;由乙醇(100毫升乙醇和60毫升水)重结晶,熔点210-2120C;薄层展开(氯仿),Rf = 0.4. 抄注:这里俄文原件不再抄录。

随想: 昨天提出《技联网 - IOTe》,再看到《最美教师节目》,我想网上交流应该是可行的,因为我们要涉及的不是你的,不应公开的生产技术问题,而是要讨论的是产品的历史。为什么要那么做,为什么会出现当今的环保问题,有什么好思路?应该看到我们只知道BIOS和FIAT走了一些弯路。从上面抄录的资料我想读者可以看出一些问题。

水是最好的溶剂,用到水性涂料可以,但用到水溶性染料,就出现环保问题(废水处理),曾出现过固相法,溶剂法等。加氢还原是好办法,历史上已经有过,问题是采用什么催化剂?溶剂染料生产用到铬,是否可以用其他无毒的金属替代?我们要的是思路。

一个有市场的产品,如何避开环保问题,历史上有几条生产路线,有没有其他更合理的路线?有企业提出清洁工艺,你是否知道一个取代基有几种变化,例如:-Cl 可以转化成 –NH2 , -OH, -OR(R=甲基,乙基等), -SO3H,

-SH, SCN, CN, NO2, 和 –NHR等。有一些产品还与所采用的生产设备有关,特别是蒸馏方面。最近推出微反应技术。

一个产品在生产过程中,会有哪些副产,如何避免?如何分离?历史上有过多少办法?

我想通过抄录一些资料上网,应该是一种办法,希望能对读者有用。如果读者有上面类似的资料,在不影响保密的条件下提供出来(应该是免费),我一定会抄录上网,也一定会写上你的大名,读者也一定会谢谢你。当然你有要讨论的问题,我也一定会及时加以回复。谢谢!

陈忠源 2017年9月11日 于 无锡 明辉国际。