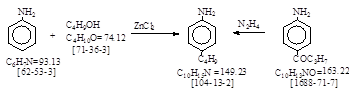

CAS号 [104-13-2] 合成工艺。 4-丁基苯胺

CAS名:Benzenamine, 4-butyl- 历史参考文献:Beil. 12. E1, 503; E2, 633; E3, 2715, E4, 2807.

用途:酸性蓝230。 酸性绿27, 28。 溶剂绿20。 LookChem网登录生产与经营单位65家。 反应式:如下。

大连染料厂。 对-正丁基苯胺的试制。 [J] 化工技术资料(染料及中间体分册)。1966, 3, 51-53. 试验部分。

1. 原料的要求:苯胺,99.5%。 丁醇,99.5%。 氯化锌,98.0%。 氢氧化钠液,30.0%。

2. 设备:高压釜:铸钢,耐压50大气压,容积17升,电炉加热。 碱煮锅:带有蒸汽夹套的铁锅,锚式搅拌,50转/分,容积50升。

蒸馏锅:铁,容积10升。电炉加热。

(1)高压合成:配料表:苯胺 1摩尔 = 工业品 3.644 kg。 丁醇 1摩尔 =2.979 kg。 氯化锌 0.5 摩尔 = 2.780 kg。

第一段反应:将原料加入高压釜中,然后电加热在1小时30分钟内温度逐渐升至210℃,压力可达8大气压。并在此温度和压力下维持6小时。

第二段反应:第一段反应完成之后再继续升温至240℃,压力可达21-22大气压,在此温度与压力下维持10小时即反应终止。此时的反应物料为流动液体(温度降至180℃以下凝固),利用高压釜的反应压力将反应物料经先预热230℃的导热管(用电炉加热)压至装有16公斤15% 氢氧化钠溶液(8公斤30% 氢氧化钠液及8公斤水)的碱煮锅中。进行碱煮使对-正丁基苯胺游离出来。

(2) 碱煮及分离:蒸汽通入碱煮锅的夹套进行加热,在搅拌下回流沸腾5小时之后,将物料放出。用分液器分除氢氯化锌废水,同时得到4.5-5.0 公斤粗品。

(3)蒸馏:将粗品加入到蒸馏釜中,用电炉加热。截取220℃ – 265℃馏份为所要的产品,得量为2.6 – 2.7公斤,收率43.6-45.8%。

另外220℃的低馏份量1.2 – 1.3公斤,也可以再利用高压合成。至于265℃物料是未被利用。

讨论与结论:略。 参考文献:5篇,略。

对-正丁基苯胺试制。 [J] 染料工业,1975, 4, 69.

为上述资料原件的摘录。这里不再抄录。

李肖华 于凤文 等(浙江工业大学)。 对正丁基苯胺的精制研究。 [J] 染料工业, 1999, 3, 29-30(45). 无合成,不再抄录。

中国专利 CN 1289762. 未上网抄录,请读者自己看吧!

俄。A.B. Eльцова. 染料及中间体实验室合成方法。 1985年。§5.19.

酸性蒽醌绿H2C。 4-丁基苯胺。

将装有搅拌,温度计和回流冷凝器的250毫升三口烧瓶,置于电加热甘油浴中,加入16.3克4-氨基苯丁酮,100毫升三甘醇或双甘醇,15毫升85%肼和18克研细的苛性钾,如无85% 肼溶液,可使用相应量的低含量经溶液,使用前预先进行浓缩。为此,将装有直管冷凝器和应接管的浮氏烧瓶,将其置于电加热甘油浴中,加入二甲苯和二甲苯体积两倍的低浓度肼溶液,加热蒸出水,二甲苯恒沸物,然后于118-119℃蒸出85%肼溶液。

反应物料在剧烈搅拌下加热至100℃,于100-105℃保温2小时,然后用直管冷凝器替代回流冷凝器,在2-3小时内加热到195-200℃,同时蒸出反应所生成的水,再用回流冷凝器换下直管冷凝器,于200-205℃保温4小时,随后将反应物冷至100-120℃,倒入装有600毫升冷水的1升分液漏斗中,用乙醚萃取丁基苯胺(每次150毫升,总量600毫升),萃取液收集在1升平底烧瓶内,用无水硫酸钠干燥一夜,此乙醚液经玻璃漏斗过滤到浮氏烧瓶内,于水浴中加热蒸出乙醚,物料液移至50毫升克氏烧瓶内,于3.33 Kpa 148-150℃ 或 0.67 Kpa 110-115℃ 减压蒸出4-丁基苯胺。

得量:12克(80%),浅黄色用途。 D20/4 0.945. (以上译文仅供参考!)。

侯乐山 主编 《中国精细化工产品集 –原料及中间体10396种》2006年。P. 246.

对丁基苯胺。

生产方法:经本人全文核对,完全抄自《染料工业 1975, 4, 69》,但未说明资料来源!

其余:略。

陈忠源 2018年11月18日星期日(资料免费共享是本人老有所乐的地方!很高兴见到读者的点读,谢谢各位!)。