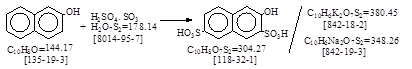

CAS号 [118-32-1] 生产工艺。 2-萘酚-6,8-二磺酸

CAS名:1,3-Naphthalenedisulfonic acid,

7-hydroxy- 历史参考文献:Beil. 11, 290; E1, 67; E2, 165; E3, 560.

用途:染料与颜料中间体。 LookChem网登录生产与经营单位:酸式52家;钾盐58家;钠盐6家。 反应类别:磺化。

FIAT 1016,

19-20.(=胶卷PB 67569)。 Nr. 4806-01 und 4802-02 = G

und R Salz (Mol. 304). 美国人抄自德文,无资料来源。

反应式:本人有加注(副产,CAS号 [148-75-4] 未列入),暂未找到德文原件。

结构式-待更正(画错了)

Vorgang: 化学过程:

β-Naphtol

wird mit 20 er Oleum sulfiert, wobei ein Gemisch von 2-Naphtol-6.8- und

2-Naphtol-3,6-disuldos. Erhalten wird;

Abtrennung der 2,6,8-Disulfos. über das Kalisalz und Abscheidung der

2,3,6-Disulfos. Durch Aussalzen mit NaCl.

Apparatur: 设备:

Gusseiserner

Rührwerkskessel von 3,000 Ltr. Inhalt mit Kühl- und Heizmantel. 2 homogen verbleite, ausgemauerte Ver

dünnungskessel von je 15,000 Ltr. Inhalt.

Nutsche. Montejus und

Filterpresse.

Einsatz: 投料量:

1,000 kg

β-Naphtol i. Schuppen. 1,000 kg

98er Schwefelsäure. 1,700 kg 20er Oleum.

Verfahren: 操作步骤:

Sulfierung: Im Sulfierkessel werden 1,000 kg 98er

Schwefelsäure vorgelegt und auf ca. 15 – 170 gekühlt; dann werden 1,000 kg

β-Naphtol in Schuppen (sackweise) in ca. 25 – 30 Minuten eingetragen und unter

Kühlen gut verrührt. Der Inhalt des

Kessels wird ca. 20 Minuten nachgerührt, wobei die Temperatur auf 35 – 400

ansteigt. Man beginnt nun zu kühlen und

lässte gleichzeitig 20er Oleum zulaufen.

Es müssen in 6 – 7 Stunden 1,700 20er Oleum zugegeben werden, wobei

manacht gibt, dass die Temperatur zunächst 500 nicht übersteigt. Sind 1,400 kg 20er Oleum zugelaufen, so wird

das Kühlwasser abgestellt und die restlichen 300 kg 20er Oleum laugen ohne

Kühlung ein. Man erreicht dadurch, dass

die Temperatur der Sulfierung – ohne zu heizen – auf 600 ansteigt; diese

Temperatur von 600 darf im Anfang nicht überschritten werden, da sonst die

Sulfierung vorzeitig zu dick wird.

Die

Sulfierung wird nun 10 Stunden bei 600 gehalten, dann heizt man in 3 Stunden

auf 800 und hält weitere 15 Stunden bei 800.

Probe: 取样分析:

100 gr.

Sulfierung werden in 150 ccm Wasser gelöst und das G-salz mit 40 gr. Chlorkali

abgeschieden; bei 350 G-Kalisalz abfiltrieren und mit 20% KCl –Lösung

auswaschen. (a) Paste lösen und kuppeln mit Diazo-m-Nitranilin = Menge

G-Kalisalz. (b) Ablauf auf 1,000 ccm

auffüllen. (1) Gesamtnitrit durch

Kuppeln mit Diazo-m-Nitranilin ermitteln.

(2) R-salz-gehalt durch Jodieren.

Aufarbeitung: 后处理:

Die fertige

Sulfierung wird in 6,000 Ltr. Wasser oder G-salzwaschbrühe einer von

hergehenden Partie abgedrückt; diese Verdünnung wird auf 80 – 850 erwärmt und

mit 1,000 kg Chlorkali ausgesalzen. Nach

24-stündigem Rühren, wobei die Partie bis auf 350 gekühlt wird, wird das

G-Kalisalz abgenutscht und das Nutschgut auf der Nutsche zweimal mit wenig

Wasser gedeckt. Die beiden Waschbrühen

werden zum Ablauf gezogen und gemeinsam mit NaCl ausgesalzen. Das GpKalisalz wird mit Wasser von 35 – 400

solange gewaschen, bis das G-salz fast R-salz frei ist.

Probe: 产品分析: a) Kupplung mit

Diazometanitranilin. b) Jodbestimmung:

Zulässiger

R-salz-Gehalt bis 0.3%. Die Waschwässer

werden Vorlage für die nächsste Sulfierung.

Die R-salzhaltigen Brühen (ca. 6,000 Ltr.) weden mit 6,000 Ltr.

NaCl-Lösung von 23 Be‘ vermischt und auf 55 – 600 geheizt. Nach ca, 24-stündigen Rühren, wobei die

Flüssigkeit auf 300 gekühlt wird, wird das R-salz II gefilterpresst. Der Ablauf läuft in den Kanal.

Ausbeute: 收得量:

60 – 62%

G-Kalisalz (bis 0.3% R-salz enthaltend).

12 – 13% R-salz (ca. 2 – 3% Schäffer enthaltend). Das Produkt kann bei 1000 getrocknet werden.

细田豊 《理论制造染料化学》。技報當 出版。 1957年。 P. 531.

G酸およびR酸。译自FIAT 1016. a) G酸を主とする制法。

3 m3铸铁釜の98% 硫酸1 tに15 – 170でβ-ナフト-ル1 tを25 – 30 mで加え,20 m搅拌すれば,35 – 400に上る。20% SO3 1.7 tを6 – 7 hで初めの1.4 tは冷しながら500以下で残りは冷さずに加え600に上り,10 h保温,3 hづ800に上げ15 h保温する。

水またはG酸洗液6 m3に排出し,80 – 850でKCl 1 tを加え24 h搅拌後350でG酸カリを滤過し少量の水で洗い,つぎに35 – 400の水でR盐を十分に洗い洗液は次の敷水に用いる。

母液约6 m3はNaCl液230Be‘ 6 m3とまぜ55 – 600に热し,24 h搅拌300で粗制R盐を滤過する。

收率:G盐 60 – 62% (R盐含量0.3% 以下)。

R盐 12 – 13% (シェハ- 盐2 – 3% 含む)。

张澍声 《精细化工中间体工业生产技术》。《染料工业》编辑部 出版。 1996年。 P. 211. G盐和R盐,译自FIAT 1016, 19.

2-萘酚用20% 发烟硫酸磺化,得到2-萘酚-6,8-二磺酸和2-萘酚-3,6-二磺酸的混合物。2-萘酚-6,8-二磺酸以钾盐分离,2-萘酚-3,6-二磺酸以钠盐分离。(注:这种方法主要得到G盐)。

在3000 L铸铁磺化锅中先加入1000 kg 98% 硫酸,冷却到15 – 17℃,在冷却和搅拌下于25 – 30分钟内加入1000 kg片状2-萘酚。锅内物料搅拌20分钟,升温至35 – 40℃。开始冷却,同时于6 – 7小时内流入1700 kg 20% 发烟硫酸,必须注意温度不超过50℃。在加入1400 kg 20% 发烟硫酸后,停止冷却水,使其余300 kg 20% 发烟硫酸在无冷却下加入,要使磺化温度在不加热下升至60℃,磺化温度从开始就不可超过60℃,否则磺化物过早地变稠。磺化物在60℃保持10小时,再在3小时内加热到80℃,在80℃保持15小时。

检验:取100 g 磺化物溶解于150 ml水中,用40 g氯化钾分离出G盐,在35℃过滤出G盐,用20% 氯化钾溶液洗涤。(1)将滤饼溶解,与重氮化的间硝基苯胺偶合,为G盐含量。(2)滤液加水为1000 ml,用重氮化的间硝基苯胺测定总亚硝值;碘量法测定R盐。

后处理:磺化物加到6000 L水中,也可拌有部分G盐洗水,加热到80 – 85℃,用1000 kg氯化钾盐析。搅拌24小时后,冷却到35℃,抽滤G盐,滤饼两次用少量冷水发给,两次的洗水排放。母液用氯化钠盐析,得到R盐I 。G盐则用水在35 – 40℃洗涤,直至几乎不含R盐。

洗水用于下次磺化。含R盐的母液约为6000 L,与6000 L比重1.189的氯化钠溶液混合,加热到55 – 60℃,搅拌24小时后,冷却到30℃,压滤出第二批R盐,称为R盐II。

G盐收率60 – 62%(含R盐≤0.3%)。

R盐收率12 – 13%(含2 – 3% 薛佛盐 = 2-萘酚-6-磺酸盐)。

北京兴华染料厂。 《G盐生产情况》。 [J] 有机化学工业技术报导。1959, 7, 49. 抄录。

(1)磺化:以650 kg (100%) 硫酸(用20% 发烟硫酸及92% 硫酸配成),加热至35 – 40℃,开始投入144 kg 2-萘酚升温至60℃,保温36小时(按苏联资料为40小时105℃),目前保温时间已缩短至24小时。

(2)中和:首先放入2,000 kg水,然后放入磺化物,用石灰粉中和,pH = 9 – 10,然后过筛,过滤,进行浓缩,在浓缩前用盐酸将pH值调整为4 – 5,使体积浓缩到1,000 – 1,200 Kg。

(3)盐析:上项将反应送到盐析桶里加入25% 食盐液(以反应物体积计算)R盐开始沉淀出来,经压滤酸将滤液加热至85℃,加入体积的25%氯化钠得到R盐,静置6小时,再压滤而得到G盐。

滤饼用蒸汽煮1小时,加水1,000 kg,经蒸煮与中和后滤液合并浓缩到1,000 – 1,200 kg。第二次和第三次的滤饼(一般称作洗涤水)作为中和水可再次利用。

(4)产率:以144 kg 2-萘酚可得到243 kg G盐(100),酸性(不中和)294 kg。 42 kg R盐(100),酸性(不中和)40 kg。

【抄注】说明生产的参考资料是苏联的,而不是德国的。

天津染料生产工艺汇编。 1980年。 P. 34-36. G-盐。 操作方法。摘录。

1. 磺化:将硫酸100% 833公斤(发烟硫酸= 20% 520公斤,硫酸92.5% 312.2公斤混配而成)放入磺化锅内,用冰水循环,使温度降至25℃以下,用约1.5小时,投入100% 2-萘酚576.23公斤,温度不得超过30℃。在两小时内,升温到50℃(要求分四段,30 – 35℃,35 – 40℃,45 – 50℃),然后用2小时投入发烟硫酸(20% 878公斤)温度不超过60℃,然后控制温度在58 – 60℃,5小时,在2小时内均匀升温到80℃,在80℃保温10小时,加水36公斤稀释后出锅。

2. 盐析过滤:将磺化物,压入含有100% 684公斤氯化钾的2100 – 2300升水溶液中,温度不得超过80℃,稀释完后,搅拌10小时(同时回收氯化氢)后降温到30 – 35℃,调体积至4200升,静置2小时,放入滤桶过滤,滤饼用洗液和清水分5次洗涤,洗涤后抽干,测成分。

原料消耗定额:略。

(俄)A.B.Eльцовa. 《染料及中间体实验室合成方法》。1985年。§7.9

酸性棕K(C.I. 酸性棕2),其中[842-18-2] 合成。

【磺化】将装有搅拌,温度计和滴液漏斗的100毫升耐热三口烧瓶,置于电加热水浴中,加入10毫升一水合硫酸,搅拌下用冰浴冷至15℃,分小份加入14.4克研细的2-萘酚,加料温度勿超过40℃,然后滴加14毫升20% 发烟硫酸,滴酸温度勿超过50 – 55℃,加完加热到80℃,在80℃保温反应15小时(保温可以间断进行)。

【盐析】将装有搅拌和温度计的250毫升瓷杯,置于电加热水浴中,加入75毫升水,在良好搅拌下,一点点地仔细注入磺化物料,加热至80 – 85℃,加入15克氯化钾,搅拌3小时,于室温放置过夜,物料用布氏漏斗过滤,滤饼用50毫升饱和氯化钾溶液洗涤。滤饼置于瓷皿中,于70-90℃ 干燥。得量:约25克(收率约50%)。

抄注:本人译文仅供读者参考(曾联系过出版社,本人不够出版条件。)!

徐克勋 主编《有机化工原料及中间体便览》。辽宁省石油化工技术情报总站 出版。1988年。P. 651. 2-萘酚-6,8-二磺酸(钾盐)。

制法:先将硫酸(100%)加入磺化锅中,用冰水循环,使温度降至25℃以下,投入2-萘酚,约在1.5小时内加完,维持温度在30℃以下。然后在2小时内升温至48℃,投入20% 发烟硫酸。控制反应温度在58 – 60℃。保温5小时,在2小时内升温至78 – 80℃。反应8小时。降温至75℃加水,使温度维持在75 – 80℃之间。反应完成后,加入氯化钾进行盐析,最后经过滤,水洗,滤干而得成品。分离G盐后的废酸中含有R盐,可用于制R盐。

张思规 主编《精细有机化学品技术手册》。科学出版社 出版。1991年。 # 26250. 2-萘酚-6,8-二磺酸钾盐(G盐),未收藏。

侯乐山 主编 《中国精细化工产品集 – 原料及中间体10396种》。P. 942. 2-萘酚-6,9-二磺酸和2-萘酚6,8-二磺酸钾盐,摘录。

中国化工信息中心 全国精细化工原料及中间体行业协作组 出版。《版权所有 未经允许 不得翻印》。

【生产方法】由2-萘酚经磺化,盐析而得,同时副产R酸。【消耗定额】2-萘酚760 kg/t,硫酸(98%)500 kg/t,氯化钾(93%)940 kg/t,发烟硫酸(含20% 三氧化硫)1250 kg/t。

2-萘酚-3,6-二磺酸钾盐:G盐。无CAS号,无生产方法。

【生产厂】10家。

张大国 编著 《精细有机单元反应合成技术手册》。化学工业出版社 出版。2014年。P. 314. # 071026. 2-萘酚-6,8-二磺酸(G酸)。

【制法】将100% 硫酸加入磺化罐,搅拌冷却至10 – 15℃,逐渐加入2-萘酚,控制温度不超过40℃。加毕,在40℃保温1 h,再加入20% 发烟硫酸,温度逐渐上升至60℃,保温5 h。在2 h内将温度升至78 – 80℃,反应8 h即为磺化终点。在盐析罐中加入氯化钾和上批洗涤液加水调节体积,搅拌氯化钾溶解后,将上述磺化液加入盐析罐,温度不超过80℃。搅拌5 h,随后冷却至30℃,并用上批洗液调整体积。静置3 h后过滤,滤液含R盐。滤饼用水洗涤三次,甩干,得G盐,质量收率64.4%。

何岩彬 主编 《染料品种大全》。沈阳出版社 出版。 2018年。 P. 1926. 中文名称:2-萘酚-6,8-二磺酸。

【可合成的染料】C.I. 酸性橙10;C.I. 酸性橙10:1;C.I. 酸性橙28;C.I. 酸性橙33;C.I. 酸性橙49;C.I. 酸性橙79;C.I. 酸性橙95。

C.I. 酸性红18;C.I. 酸性红44;C.I. 酸性红47;C.I. 酸性红73;C.I. 酸性红85;C.I. 酸性红114;C.I. 酸性红128;C.I. 酸性红187;C.I. 酸性红353;

C.I. 酸性红374。 C.I. 酸性紫58;C.I. 酸性绿50。 C.I. 直接红37;C.I. 直接红39;C.I. 直接紫45;C.I. 直接紫85;C.I. 食品橙4:C.I. 食品红7;

C.I. 食品红7.1:C.I. 食品绿4;C.I. 食品绿4:1;C.I. 活性橙125;C.I. 溶剂红30;C.I. 溶剂红35;C.I. 溶剂红69;C.I. 颜料红274。

致读者:

1. 本人为什么要这么抄录本人所收集到的产品历史资料?请读者理解!

2. 如何理解国内出版物?因为出版单位中有:中国化工信息中心;化学工业出版社和科学技术出版社等。

3. 如何收集产品历史资料?如果还有点利用价值的话!

陈忠源 2020年5月24日星期日。