C.I. 分散黑1 (C.I. 11365) 生产工艺 CAS号: [6054-48-4]

CAS名: 1-Naphthalenamine, 4-[(4-aminophenyl)azo]- 发明者: R. Meloda 1883年。

参考文献: Colour Index. FIAT 764 Cellitazol STN. BIOS 961, 75. BIOS 1548, 205.

分散黑1生产工艺规程

Ludwigshafen厂 Cellitazol STN 生产工艺规程 1943年5月15日

产品名称,学名,分子式和分子量:

Cellitazol STN = 1-氨基苯基-(4-偶氮-4’)-1’-氨基萘。 C16H14N4 = 262 结构式:略。

化学过程:

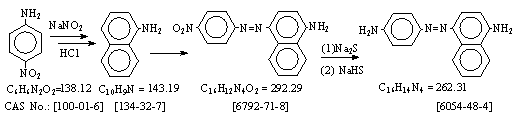

对硝基苯胺重氮化与甲萘胺偶合,所得单偶氮染料无需分离,用硫化钠还原。(工艺- 1)

反应方程式: (本人有加注)- 本工艺是硫化钠还原法:

对硝基苯胺 甲萘胺 4-[(4-硝基苯基)偶氮]-甲萘胺 C.I. 分散黑 1

原件: 分子式: C6H6N2O2 + C10H9N + HNO2 + Na2S à Cellitazol STN

理论投得量与每百公斤投得量: 207 + 214.5 + 70.5 + 187 à 393

100 + 103.6 + 34.1 + 90.3 à 189.5

实际投得量与每百公斤投得量: 207 + 225 + 72.6 + 230 à 400* = 336**

100 + 107.5 + 35.1 + 110 à 193* = 162 **

注: * 产品。 ** 纯品。 收率: 86.5%

生产周期与日生产能力: 二天半,按强度计,每天约的160公斤染料 (译注:无三班倒)

A. 设备: 设备,略。 重氮,偶合用三档搅拌转速,两者均是:20,27和40转/分。

B. 操作步骤:

1. 重氮化:

在重氮锅内加水1500升,100%对硝基苯胺207公斤(1.5摩尔),搅拌半小时,加110波美盐酸760升,再搅拌半小时,加冰2000公斤,冷到00C.然后快速加入已配成23%的亚硝酸钠溶液,合100%亚硝酸钠104公斤,温度上升到0-50C. 搅拌半小时,根据重氮化状况,补充对硝基苯胺,使亚硝酸钠为微过量。

取样1.

2. 甲萘胺溶解:

在溶解锅内加水2000升,110波美盐酸340升和100%甲萘胺225公斤(1.58摩尔),加热至900C.溶解。

在偶合桶内加水5000-6000升,接受上述溶解好的甲萘胺溶液,加毕,温度应在300C.

3. 偶合与还原:

加水稀释后的甲萘胺悬浮液,偶合时需开动第三档搅拌转速,于2小时内加入重氮液,反应3小时到偶合完成。取样2. 合格后,于1.5-2小时内,加入由1# 溶解锅用350公斤碳酸钠和1000升水配好的碳酸钠溶液,然后加入由230公斤100%硫化钠配成的15%硫化钠水溶液,加热至沸,于94-950C.,煮沸反应一小时。取样3. 合格后慢慢降温至40-450C.(必要时可加冰),冷却约需二天,最后加水稀释至30000升,压滤,母液进硫化钠废水槽,它可用次氯酸钠处理。

得量: 1200-1400公斤滤饼 = 400公斤标准强度染料 = 336公斤纯染料。 收率: 85.6%

= 对硝基苯胺投量的193%。 染料滤饼送士林车间加工成粉状。

操作要点与不正常原因;

1. 对硝基苯胺重氮时,要用它调整过量亚硝酸钠,最多补加1-2公斤,使亚硝酸钠微过量,否则重氮液会浑浊。

2. 偶合反应必须用第三档转速,否则所得染料会变稠,最好用Hoechst或Netco涡轮式搅拌。

3. 为保证染料的纯净,色光好,还原时切实煮沸很重要。

4. 还原不完全时,需补加硫化钠,否则染醋酸纤维后色光发红。

5. 还原后冷却不完全和冷却不到位,均会影响到染料的收率。

生产控制:

取样1. 用淀粉碘化钾试纸测亚硝酸钠是否过量。

取样2. 滴于滤纸,渗圈一边用对硝基苯胺重氮液,另一边用R-盐分别测偶合组分和重氮组分的过量状况,偶合组分必须过量(显红紫色),重氮组分不过量(不显色)。

取样3. 样品与标准品的醇液同时用显微镜观察,看是否还有未还原物。

原料含量,杂质与分析方法:

对硝基苯胺:Hoe. 产。I.G.分析号: 3411-3. 含量:99.9%。 杂质:邻硝基苯胺和微量2,4-二硝基苯胺。

甲萘胺:Le. 产。 I.G.分析号:4901-0. 含量:99-100%。 杂质: 乙萘胺。

硫化钠: 见 Cellitazol GG 生产工艺规程。

废气: 重氮化时有微量氧化氮,还原时有微量硫醇。

成品含量,杂质与分析方法:

纯染料含量按测定的氮含量计,收率:83.5%。另一方法是以2%用量与标准品同时染醋酸纤维,用2,3-酸显色。

专利号: - 报告号: - 标准品: 1939年1月30日 制备。

陈忠源 译自 PB 73561, 631-6. 2001年12月3日 与无锡明辉。

硫氢化钠还原法。 内部资料。

在溶解锅内加水100升,35%盐酸110公斤,加热到900C.,搅拌下加入对硝基苯胺100%60公斤,搅拌2分钟备用。在重氮桶内加水200升,加冰约300公斤,搅拌下加入上述热溶液,搅拌3分钟后,于一小时内加入100%亚硝酸钠32公斤,取样确认反应状况,于15-170C.搅拌40分钟,然后加入氨基磺酸1-2公斤,消除过量亚硝酸钠,过滤除去不溶物。

在偶合锅内加水700升,35%盐酸50公斤,加热到85-900C.,搅拌下加入100%甲萘胺62公斤,搅拌15分钟使其溶解,再加水3000升,然后加入已过滤好的重氮液,偶合过程中测两者过量状况,甲萘胺要过量,于20-300C.反应5小时,放置过夜。

次日,常温下加入47%液碱约220公斤,调pH到10-12,搅拌10分钟后升温到800C.,保温,于1.5小时内加入,由150升水和100%硫氢化钠61.3公斤在常温溶解的硫氢化钠溶液,加毕,在2小时内升温到930C.,于930C.搅拌反应2小时,静止过夜。次日,上层清液虹吸分除,下层料液用离心机脱水,出料,烘干。 得量: 100%计,110-120公斤

加注: 以下资料未抄录。 PB 25625, 102-4 为1929年3月生产工艺规程。

PB 25628, 3603-5 为1938年10月生产工艺规程。 PB 25628, 3613-5 为1932年6月生产工艺规程。

BIOS 1548, 205 CELLITAZOL STN 抄录 日文译文,见 细田豊 理论制造染料化学 1957年 p. 641-2.

(P-Nitroaniline à α-Naphthylamine ) Reduced. 中文译文,见 宋小平 染料生产技术 2014年 p. 295-6.

207 kg.p-nitroaniline is charged into 1,500 l. water and 760 l. HCl 110Be’ and 2,000 kg. Ice, and diazotized with a solution of 104 kg.

NaNO2 100%. 225 kg. α-naphthylamine is dissolved at 900C. in 2,000 l. water and 340 l. HCl 110Be’ and then added to 5,000-6,000 l. water, so that the final temperature of the solution is 300C.

Add the diazo to the α-naphthylamine solution during two hours and stir a further three hours when coupling is complete. Make

alkaline by adding over 11/2-2 hours a solution of 350 kg. Na2CO3 in 1,000 l. water.

Add a 15% solution of Sodium Sulphide containing 230 kg. Na2S 100%. Heat to 94-950C. for 1 hour. Stir slowly for about two days so

That the temperature has fallen by this time to 40-450C. Then add cold water to dilute to 30,000 l. and filter. Yield = 400 kg. STN Type

Notes: 以下,略。以上供读者参考!