C.I. 冰染重氮组分8 (C.I. 37110) 生产工艺 CAS号 [89-62-3] 红色基GL.

CAS名: Benzenamine, 4-methyl-2-nitro-, 参考文献: Beil. 12, 1000.

发明者: Winther, Laska, Zitscher 1911年。

用途: 冰染染料和C.I. 分散黄8。C.I. 食品黄1。C.I. 颜料黄1, 9,203。C.I. 颜料橙6。C.I. 颜料红3, 13, 18。

生产工艺文献: 原版Colour Index, FIAT 764 –

Echtrot GL Base. Echtrotsalz GL. 以下为本人收录的资料。

FIAT 1313,I, 205-6.100. 3-Nitro-4-aminotoluene. G.Siegle & Co.Stuttgart,

Besigheim.美国人译自德文。抄录如下。

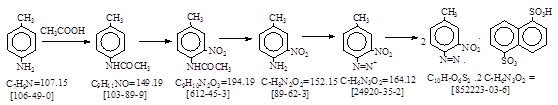

反应式: 本人有加注。重氮盐CAS号[24920-35-2].(更正:稳定重氮盐CAS号[85223-03-6],MW=

614.56)

Apparatus: 略!这是西德斯图加特Siegle厂的生产工艺。

Charge: For acet-toluidide. 500 kg para-toluidine. 428 kg acetic acid 98-100% 110

kg acet-toluidide.

198 kg nitric acid

65%. 145 kg sulfuric acid 96%. 114 kg caustic soda liquor 45% NaOH..

Process: 操作步骤:

500 kg of para-toluidine and 342 kg of acetic acid

98-100% are charged into the reaction vessel fitted with q reflux condenser and

a condenser for distillation, and heated to the boil. After the mixture has

reached the boiling point agitation is carefully started. The charge is then

boiled for 8 hours with refluxing of

the acetic acid whereby the inside temperature falls from 125 to 1150C.

The next day about 55 kg are distilled from the mixture

(requires about 2 hours) whereby the temperature rises from 1150C

back to about 1250C. After the addition of 86 kg of acetic acid

distillation is continued. The temperature rises finally to 2400C. About 175 kg of

material, i.e. collectively, is distilled off. Time required about 8 hours. The

finished deposit is drawn off from a valve in the bottom of the reactor into a

bucket or on solidifying pans and after cooling the acetyl product is dried and

ground.

Yield: Approximately 670 kg of

acetyl product.

Nitration and Saponification to 3-nitro-4-toluidine: 硝化和水解合成3-硝基-4-氨基甲苯:

110 kg of acetyl para toluidine are added to the

nitration vessel containing a mixture of 198

kg nitric acid 65% and 145 kg sulfuric acid 96%. The material is nitrated at 28 – 300C for about 2 hours, after which the nitrated

material is run under agitation into a vat containing 600 l. water. The

material is then filtered, reslurried with 700 l. water and saponified at the boil with 114 kg of

caustic soda liquor 45% NaOH. It is then agitated until cool, pressed and dried

at 600C.

Yield: 80 kg of 3-nitro-4-toluidine. References: None。

中文摘译文。张澍声。《精细化工中间体工业生产技术》 1996年。P.157.(译自FIAT 1313,I, 205-6)请见原书。

PB 25623, 15.和 18-41. Oelbase 德文生产工艺。未抄录。

PB 70361, 6687-8. Oelbase Cramer. 德文。1946年5月23日。 1.5美元。未抄录。

PB 70422, 2110-2. Fast red salz GL (MNPT-DS) Prosiegel. 德文。1936年5月7日。1.5美元。未抄录。

PB 70423, 2655-7. Oelbase. Rimele. 德文。1936年。未抄录。

PB 74026, 2334-6。Oelbase roh. = 3-Nitro-4-toluidin I.G.

Leverkusen = Bayer公司。 3-硝基-4-氨基甲苯。抄录如下。

Hergang: 4-Acetyltoluidin wird im Schwefelsaeure mit Salpetersaeure in 3-Stellung

nitriert und dann die Nitroacetylverbindung mit Natronlauge verseift. 化学过程: 对乙酰氨基甲苯,在硫酸中用硝酸进行3-位硝化,然后用液碱将乙酰基水解。

Apparatur: 略!这是Bayer公司的生产工艺。由缩微胶卷抄录,可能会有抄错。

Einsatz: Je Nitrierkessel: 500 kg Acetparatoluidin

100%ig Mol. 149 (231.5 kg Nitrit). 1700 kg

Schwefelsaeure 62.50 Be‘=

82-83%ig. 312 kg

Salpetersaeure 45.50Be‘ = 80%ig. 50 kg Soda 820 kg Natronlauge

30%ig.

Verfahren: a) Nitrierung: 操作步骤; a) 硝化:

Es werden in einem Nitrierkessel 1700 kg

Schwefelsaeure 62.50Be‘ eingefuellt, das ist H2SO4 = 82%

Staerkere Saeure bewirkt die

Bildung des

isomeren 1,2-Nitro-4-acettoluids, schwaechere Saeure bedingt staerkere Zersetzung. Nun tragt man im etwa 1/2-

1 Std. 500

Kg

Acetparatoluidin 100%ig Mol. 149 (=231.5 kg Nitrit) d.i. 510 kg 98%ige Ware,

bei 250 ein. Anfangs

duennflussig, wird die Mischung

nach ca. 2 Stunden breiig dick, esbildet sich

das Sulfat des Acettoluids. Es wird dann mit Sole auf 200 heruntergekuehlt.

Auseinem Messgefaess, in welchem sich 312

kg Salpetersaeure 80%ig (45.50Be‘) befinden, fliessen dann unter

dauernder Sole-

-kuehlung

zwischen 18 und 210 die

Halfte der Salpetersaeure zu. (Dauer 1 Std.) hiernach wird starker gekuehlt,

sodass wahrend der 2.

Halfte der

Nitrierung die Temperatur von 200 nicht uberschriften wird. Dauer ca. 1-2

Std. Wahrend des Nitrieren geht das Acettoluidin-

-sulfat in

Loesung, sodass gegen Ende eine gelbbraune kare Flussigkeit vorhanden ist.

Unterhalb 160 tritt keine

Nitrierung ein und bei zu

hoher

Nitrierungstemperatur (besonders am Schluss) faengt die Masse am zu schaumen

(Zersetzung). Es wird noch 1/2 Stunde bei

18-200 nachgeruehrt.

Probe: 取样分析:

100 g Nitrierung werden im Labor. auf -1/2 Liter Eiswasser gegossen, abgenutsch,

gewaschen, mit bodaloesung uberdeckt, wieder

Gewaschen und

trocken gesaugt. Das erhaltens

Nitroacettoluid wird in 100 ccm Eisessig geloest, in 1 Liter kaltes Wasser

gegossen und

Einige

Stunden mit Zinkstaub reduziert, Salzsaeure zugegebeb, sodass stark kongosauer, filtriert und Filtrat

diazotiert.

Ergit: 6.8 g Nitrit d. i. 185 g Nitrit = 80% Ausbeute.

Die Nitrierung wird jetzt auf 100 abgekuehlt und in eine Butte in ca. 7000 Liter kaltes Wasser (150)

gedruckt und dabei gekuehlt,

sodass die

Temperatur 250 nicht

ubersteigt. Das Nitroacettoluidin faellt in kleinen gelben Koernern aus. Es

wird auf eine Nutsche

abgelassen

(Ohne Vakuum) und mit Wasser (ca. 2000 Liter) moeglichet neutral gewaschen.

Dann wird ueber das Nutschgut noch ca.

3000 Liter

Sodaloesung gegeben, welche in der Butte aus 50 kg Soda bereitet ist. Die Ablaufbruhe, die sauer hellgelb und

klar ist, wird

Jetzt trueb

und zuletzt dunkelbraun aber wieder klar. Es werden dann nochmals 2000 liter

Wasser uber die Nutsche gegeben, sodass

Der Ablauf

zum Schluss neutral gelb und kalr bleibt. Es wird dann moeglichst trocken

genutscht.

Ausbeut: ca.1300 kg feucht Korn.

b) Verseifung: b) 水解:

In den 4000 Liter Verseifungskessel werden

vorgelegt:1000 Ltr. Wasser und 820 kg Natronlauge 30%, sowie 2 Partien Nitro-

-acettoluidin ca. 2600 kg feuchtes Product. Nun

wird mittels des Dampfmantels auf 95-1000 angeheizt und 4 Stunden diese

Temperatur gehalten.

Probe: Eine Probe wird im Labor. bei ca. 600 abgenutscht. 100 ccm

Ablaufbruehe werden mit n-Schwefelsaeure titriert. Die sollen

50-60 ccm verbrauchen. Das Nutschgut

wird neutral gewaschen, gut genutscht und 2 x 20 g abgewogen. 20 g werden in

100

ccm Eisessig geloest, in Wasser + 50 ccm

Salzsaeure eingegossen und diazotiert. 20 g werden in 100 ccm Schwefelsaeure

50%ig

durch Aufkochen geloest, in Wasser

eingegossen und diazotiert. Die Differenz zwischen beiden Besimmungen darf nur

gering

sein. Sie betraegt 2 ccm einer 10%igen

Nitritloesung 20 g nehmen normalerweise 75

bzw. 77 ccm Nitrit auf.

Die Partie wird dann auf 600 abgekuehlt und auf eine

Nutsche ge druckt. Bei dieser Temperatur bleiben Schmieren und ein Teil der

Acetverbundung

des 2,4-Nitrotoluidins (das sich schwerer verseifen lasst)(注;副产难于水解)sowie ca. 1% verseiftes 2-Nitrotoluidin

geloest. Es

wird noch mit ca. 2000 Liter Leitungswasser nachgewaschen, um die rohe Oelbase moglichst frei von Salzen und

Schmiere zu

bekommen und

danngut trocken gesaugt.这里2,4-Nitrotoluidin 是指副产2-硝基-4-氨基甲苯。

Ausbeute: ca.950 kg feuchte braunrote Kristalle 100/37 Nitrit = 551 kg Nitrit = 75.8% Ausbeute.

Die Oelbase wird im Kanal getrocknet bei 650 auf Aluminium platten.

Der gehalt ist 100/43.4 g Nitrit (Theorie 100/45.4).

Bevor die

Oelbase roh in die Muehle oder zur Sublimation gelangt, werden ca. 40 g einer

Durchschmitteprobe in einem starkwandigen

Reagenzglas

im Oelbad auf 260-2700 erhitzt. Sie soll dabei nicht zum Schaumen kommen (Wassergehalt) und auch nicht explodieren,

das sich

bisher noch niegereignet hat.

Die getrocknete Rohbase in einem

Raimond-Pulverisator gemahlen und findet aus Diazotierungskomponente innerhalb

der I.G.

Verwendung.

Oelbase roh tr. u. Gem

(Mittelwerte) Diazotierung: 1942 1943

g Nitrit in 100 g 43.3

43.3

% Mol.

152 95.4 95.4

Ep. getr. 112.940 112.850

部分中文摘译文。陈忠源 已上网。请见CAS号[612-45-4]。

PB 74386, 31-34. Echtrotsalz

GL (MNPT – DS) 这是稳定重氮盐的生产工艺。抄录如下。

Neuestte Betriebs – Vorschrift . 最新的操作方法:

I. Diazotierung: 重氮化: 合成CAS号[24920-35-2].

In Diazotier-Emaillekessel werden vorgelegt:

103.6 kg Wasser von 70 - 750; dazu

laufen: 172.6 kg Salzsaeure 200Be‘ = 55.23 kg HCl 100%. Diese 276.2

kg verduennte Salzsaeure von 20 Gew.% sollen im Kessel eine Temperatur von 400 zeigen. Dann wird langsam schaufelweise eingetragen (ohne Sieb!) 100 kg Gelbase

extra gemahlen 100%. Es wird 1/2 Stunde verruehrt, dann

mit Wasser und zum Schluss mit Sole auf +100 abgekuehlt. Hierauf

wird diazotiert mit 87.5 Ltr.

Natriumnitritlauge 52.1 Vol.% = 45.62 kg NaNO2 100% = Theorie + 0.5%.

Diazotierungs-Temperatur: 10 – 150. Diazotierungszeit: 21/2 – 3 Stunden.

Vor Einlauf der letzten 20 Liter werden 2 kg

Kieselgur eingetragen und dann langsam weiterdiazotiert. Durch das

Filtriermittel wird vermieden, dass sich deste Knollen bilden, die zum Schluss

infolge der Bildung von Harz leicht auftreten und Base einschliessen, die dann der Einwirkung des Nitrite entzogen

wird.

Gegen Ende der Diazotierung wird laufend auf Saeure

und Nitritueberschuss geprueft (direkt pruefen!). Die Reaktionen sollen

waehrend einer halbstuendigen Nachruehrzeit bestehen bleiben. Nunmehr wird langsam

portionsweise auf das obere Filter gedrueckt.

Volumen der Diazoloesung: Liter.

II. Abscheidung des Diazosalzes: 稳定重氮盐的离析: 合成CAS号[85223-03-6]

Im Ausfaellkessel werden vorgelegt: 208.5 kg Armstrongsaeure 100% = Theorie +

10%, und mit soviel Wasser verduennt, dass das Gesamt-Volumen 610 Liter

betraegt, also z. B.: 400 Ltr. Armstrongsaeure 51.12 Vol.% und 210 Ltr. Wasser.

In diese verduennte Armstrongsaeure koliert langsam innerhalb etwa 4 – 5

Stunden die Diazoloesung. Das Sulfat faellt dabei sehr schoen kristallinisch

an. Nach beendeter Faellung werden Ansatzkessel und Filter mit 50 Ltr. Wasser

nachgewaschen und das Filter trocken gezogen. Die Faellung im Ausfaelllkessel

wird auf + 50 abgekuehlt.

Die Ware kann direkt in der Pendelzentrifuge geschleudert werden (eventuell

kann auf das Filter gelassen und in der bleinen Zentrifuge geschleudert

werden). Es ist umbedingt notwendig, das ausgestochene Schleudergut im

Kuchenbrecher fein zu breochen, da sonst die abfallenden Schleudergutbrocken

beim Trocknen leicht zusammenballen und schwer durchtrocknen.

Ausbeute feucht, geschleudert. (Pendelzentrifuge) .....353 kg. Reingehalt: 28%, Aciditaet: 192 ccm n/1 Na(OH).

Trocknen. Das nach dem neuen Vorfahren

hergestellte geschleuderte Feuchtgut wird 40

Stunden bei 50 – 550.

Getrocknet. Ausbeute trocken ....3.4 kg. R. G. 31.5%, Aciditaet: 204 ccm n/1 NaOH. Ausbeute d. Theorie…. 98.9%.

III. Einstellung auf Handelsware:

Das trockene Diazosalz wird mit 100 kg Tonerde 23%

desintegriert, gemaess der Acitaet – die vom ungemischten, trockenen MNPT-DS

ausgefuehrt werden muss – mit der Theoretischen menge Calciumhydroxyd 100%

neutralisiert und in der Mischmachine mitTonerde 23% auf 20.5% Basengehalt

gestellt.

天津染料生产工艺汇编 1980年。P. 147-8. 邻硝基对甲苯胺(GL 贝司)抄录如下。

反应式: CAS号为本人所加注。文中未提硝基可能进入甲基邻位的问题。

操作方法:

1. 缩合硝化: 在5000升的具夹套及搅拌的搪瓷罐中加入水1800升,对甲苯胺(工业品)360公斤,在搅拌下加入50公斤小苏打之后,搅匀,同时加入478升苯磺酰氯和222升液碱,保持pH=8-9

温度为85-950C (以R盐偶合法检测终点)终点合格后,降温到700C加水至4000升,用盐酸中和pH=6-6.5, 分批加入氯苯600升,静置,虹吸出上层母液之后,加入3公斤NaNO2 及分批加入NaHSO3 ,在2.5-3小时内投入85%的硝酸约185升进行硝化,在47-500C保温1小时,测硝化物熔点(熔点>870C为合格)加水静置,虹吸出酸水,水洗中和到pH=8-9, 将料打入蒸煮罐。

2. 蒸煮: 将一批缩合物均匀分到两个4000升具夹套及锚式搅拌的钢制蒸煮罐中,用夹套和直接蒸汽蒸出氯苯之后,放入抽滤槽中抽滤,水洗硝化物熔点≥950C.

3. 水解: 在1500升的搪瓷水解罐中,加入92%硫酸290升,在搅拌及冷却下于1-1.5小时投入硝基物约450公斤,温度不超过800C,并保温2小时,取样测水解物熔点≥1120C为合格。

4. 中和: 在7000升的衬耐酸砖的中和桶中,先加入冰水,将水解料放入其中进行稀释在搅拌下,加入氨水中和,温度不超过900C, pH=7.5-8 静置,虹吸母液,水洗,压滤出成品。

国内研究动态:

天津染化五厂,红色基GL“苯磺酰氯酰化”的新工艺 [J] 染料工业,1970,2, 19-20. 无参考文献。

王叙兴,邻硝基对甲苯胺的合成及其应用。[J]染料工业,1993, 6, 29-30(35) 无参考文献。摘录如下。

1. 对甲苯磺酰氯路线。 工艺操作,略。2. 醋酸乙酰化路线。工艺操作,略。

刘振华 唐培堃 (天大)。 光气化法合成红色基GL的研究。[J]染料工业,1995, 2, 27-8. 请见原刊物。

苏砚溪 韩秀凤 刘秀玲,(河北师大)。 2-硝基-4-甲基苯胺合成工艺的改进研究。[J] 染料工业,1998, 5, 31-2(24) 摘录如下。

研究采用了醋酸乙酰化,乙酰化后不出锅直接采用浓硝酸进行硝化,硝化物经稀释,水洗过滤后用稀碱液水解得新工艺。

就是“一锅煮”工艺。参考文献,4篇。未见引用德国生产工艺。

张天永(天大)。 邻硝基对甲苯胺的合成。[J]染料与染色。 2004, 6, 367-370. 摘录如下。

研究重点是溶剂法。1. 5 以对甲苯胺为原料,用乙酸酐作酰化剂,四氯化碳作溶剂。

在装有冷凝器,滴液漏斗,温度计,搅拌器的四口瓶中,加入四氯化碳40ml, 乙酸酐0.13

mol, 在搅拌下慢慢加入10.7 g对甲苯胺,在800C下保持1小时,降温至300C以下,滴入质量分数为98%的硫酸6 ml,再降温至100C开始滴加质量分数为98%的硝酸6.3 ml,滴完后在10-150C下保持3小时。将硝化物倒入冷水中稀释,洗去游离酸后蒸馏回收溶剂,在经碱性水解得桔红色邻硝基对甲苯胺产品。 参考文献 9篇。

加注:

氨基物经酰化保护后的硝化,我未见国内的生产和研究资料,有关苯环中已有基团对硝基的定位影响问题,G. Siegle & Co.也没有,只有Leverkusen

提到这一问题。即甲基为1-位,硝化就有2-位和3-位问题,强酸会导致2-位硝基体的生成,弱酸则会引起乙酰基的分解。同时提到温度低于160C不会发生硝化反应的问题。这是红色基GL,而红色基B,原有基团对硝基的定位没有影响。这一点我们应该了解。

抄录德文原文,主要是一般看不到,其次是怕译错,还是请专家翻译好。我发现英国人,美国人也有译错的地方,这方面,已在上网的资料中提到过。张澍声 编译 “精细化工中间体工业生产技术”1996年一书也有不少差错!有不少差错会误导,我也已在资料中提过,这里只是希望读者多学点外文。

陈忠源 2016年12月18日。 于 无锡 明辉国际。