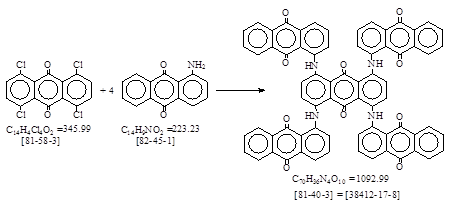

CAS号 [81-40-3] / [38412-17-8] 生产工艺 五蒽醌亚胺

CAS名: Anthraquinone, 1,4,5,8-tetrakis(1-anthraquninonylamino)-, [81-40-3] 历史参考文献: Beil. 14. E1, 474.

CAS名: 9,10-Anthracenedione, 1,4,5,8-tetrakis[(9,10-dihydro-9,10-dioxo-1-anthracenyl)amino]-, [38412-17-8]. 这是第一次发现二个号。

发明者: E.

Hepp and Frobenius 1911年。

用途: C.I.还原绿8.(军工草绿。)反应类别: 脱氯化氢缩合。

生产工艺参考文献: 按本人手头资料整理如下:

BIOS 1493, 23-24.(=胶卷PB 81611)Stage 1: “Pentamehl”

(1,4,5,8-Pentanthrimide) (Hoechst). 英国人译自德文。 抄录如下。

反应式: 本人有加注,译者未说明资料来源。经本人对德文原件的对照,它是1938年PB报告的摘译。

Plant: 设备: 抄录不再分项。

2 cu.m. copper vessel with coil and agitator of copper

oil bath, gas heated. 3 cu.m. iron

still. Vacuum filter with tiles, 3.2

sq.m.

Regeneration plant for nitrobenzene.

Method:

1890 kg. nitrobenzene (dry), 80 kg.

tetrachloro-anthraquinone, 206 kg. α-aminoanthraquinone, 60 kg. soda ash, 2.7

kg. copper powder are charged to the copper pan and stirred for 36 hours at 2050C.

(Test 1 ).

Blown by nitrogen into still and nitrobenzene distilled

off, at first under vacuum and then by steam. The hot batch is filtered, washed

with water until neutral and free from salts, dried at 1000C. and

ground.

Yield =

270 kg. dry (= 243 kg. pure

from alcohol extraction).

Tests:

Test 1: 20 g. of batch shaken with 200 g. ligroin

at room temperature, filtered, residue dried. 2 g. of the residue is boiled

with 10 cc. of alcohol and filtered. Residue washed with 10 cc. hot alcohol. 10

cc. of the filtrates evaporated to dryness. The residue after evaporation

dissolved in 10 cc. boric acid-acetic anhydride mixture. The colour of the

solution must be only a slight yellow-red.

Materials:

Tetrachloroanthraquinone 92-95%

pure. 1-Aminoanthraquinone 95-98% pure. Copper 99% pure.

Product: The pentamehl

contains 3% ash. The alcohol extract leaves 90% pure dry

product.

FIAT 1313,II, 130-133.(=胶卷PB 85172)a. Pentanthrimid

(1,4,5,8-tetra anthrimid) =Pentamehl. 英国人译自德文。抄录如下。

美国人也未说明资料来源,经本人对德文原件的对照,它是1938年PB报告的译文,但他比英国人的译文完整一些。

80 kilograms tetrachlor anthraquinone. 206 kilograms 1-amino anthraquinone. 60 kilograms soda ash.

2.7 kilograms copper powder (bronze). 1890 kilograms nitrobenzene (Loss = 60

kilograms = 3% in recovery).

Yield = 410 kilograms wet = 270 kilograms (90%) =

243 kilograms 100% = 96.4% of theory

(based on tetrachlor anthraquinone).

(During the years 1934-1936 the production was purified

from nitrobenzene.)

In a 2000-liter copper kettle 1890 kilograms of

nitrobenzene are placed from the measuring tank and then 80 kilograms of

tetrachlor anthraquinone and 206 kilograms of 1-amino anthraquinone, after

which 60 kilograms of soda ash are added and the kettle heated to 203-2050 at which temperature half (1.35 kilograms) of copper powder is added. After

holding the temperature of 203-2050 for 12 hours, a sample (#1) is

taken and then the second half (1.35 kilograms) of the copper powder is added

and the temperature held for a further 24 hours at 2050. (sample

#2).

During the reaction a mixture of water and nitrobenzene

is distilled off, which is separated into layers in a steel separator.

The still is then evacuated, the condenser cut off and

the charge is sucked over into the still. The kettle is then rinsed with 50

kilograms of nitrobenzene and also run to the still.

The nitrobenzene is distilled off under 40 mm. vacuum

using 4.5 atmospheres of steam in the jacket until only a little nitrobenzene

comes off. The remainder of the nitrobenzene is then distilled off using open

steam. (this takes 16-18 hours.)

The residue is then mixed with hot water (the still is

filled with nitrogen before being opened to the air) and the nitrobenzene is

then steam distilled until no more separation of nitrobenzene occurs in the

distillate.

The wet nitrobenzene so producted shall no longer be

used for Pentamehl.

The nitrobenzene free anthrimid is then filtered hot on

a nutsch and washed three times with hot water at 800. The filtrate

runs off red (1-amino anthraquinone). The nutsch cake is dried at 1000 and milled through a Kolloplex mill.

Specifications and analyses are: 原料规格及取样分析数据: 以下抄录不分项!

(1) Tetrachlor

anthraquinone: 92-95% (mol. Wt. =

346). 1-2% trichlor anthraquinone. 2-3% trichlor sulfonic acid. 0-1% water. 0-3% ash. 39-40.5% organic chlorine. Freezing point = 345-3470.

The solution color with monohydrate (100%

sulfuric acid) with and without boric acid is about the same. Hot, it is pure

blue; in the cold, blue with red fluorescence.

(2) 1-Amino

anthraquinone: 95-98% (mol. Wt. =

223). Freezing point = 248-2500. 0-1%

water.

(3) Copper

powder – Purity 99% (von Brandus). (4) Soda. (test flame

color and reactions with acid).

(5) Nitrobenzene: 1000 cc. are treated at 500 under

good agitation with 2% potassium permanganate solution. At first, 150 cc. are

absorbed and then 50 cc. more are added. Pure nitrobenzene absorbs only about

50 cc. With 500 cc. the nitrobenzene must be changed. Nitrobenzene must contain

less then 0.3% aniline.

(6) Sample #

1: 20 grams of the melt is extracted

in the cold with 200 cc. of ligroin, filtered off and the residue dried:-

(a) and 2 grams

boiled with 10 cc. of alcohol, filtered and the residue washed with 10 cc. of

hot alcohol, 10 cc. of this filtrate is steam distilled and the residue treated

with boric acid and acetic anhydride. The solution is red and on standing,

somewhat red violet.

(b) 5 cc. of the

above ligroin filtrate is treated with boric acid and acetic anhydride. It

forms a red coloration.

(7) Sample #

2: The working up of sample #2 is

similar to Sample #1. The solution should, however, now be only a weak yellow

red (not violet).

(8) Final

Product: Ash content = 3%. Dry content = 98-100%. Purity = about 90%, determined by alcoholic

extraction in a Soxhlet apparatus.

细田豊。《理论制造染料化学》 1957年。P.714. Pentanthrimid. 译自BIOS 1493. 抄录如下。

2 m3の铜釜にニトロヘ”ンセ”ン1890 kg,テラクロルアントラキノン80 kg, 1-アミノアトラキノン206 kg, Na2CO3 60 kgを装入,203-2050て”铜粉1.35 kgを添加し12 h保温した後铜粉1.35 kgを添加し,2050て”24 h保温する。つき”に蒸馏釜に移してニトロヘ”ンセ”ンを减压蒸馏しさらに蒸气蒸馏の後热滤過し,80の热湯て”3回洗い,亁燥粉碎する。

加注: 为说明英国人和美国人的译文来源,今将1971年10月本人由德文原件翻译的译文抄录如下。

1938年11月23日。五蒽醌亚胺生产工艺。译文不再按原件分项。(这是英国人和美国人摘译的原件)本人译文如下。

I. 加料量; 四氯蒽醌 80公斤,100%。1-氨基蒽醌 206公斤。碳酸钠 60公斤。

黄铜粉 2.7公斤。硝基苯 1890公斤,损耗60公斤 = 3%。

II. 收率: 约得湿品 410公斤,平均合干品270公斤,乙醇精制纯度90% = 243公斤,乙醇精制纯。

得率:303%。收率:

96.4%, 以氯蒽醌计。

历年所得率: (得率/收率)1935年(285/ 90.7)。1936年(283.4/ 89.8)。1937年(304.3/ 96.4)。

1934-1936年以精制硝基苯计算。

III. 生产能力: 每周2-3批,合每年24-36吨。生产设备同时用来生产三蒽醌亚胺。

IV. 操作步骤;

在2000升铜缩合锅中,加入1890公斤干硝基苯,然后加入80公斤四氯蒽醌,206公斤1-氨基蒽醌,60公斤碳酸钠,在,8-12小时内加热到203-2050C,加入一半量的铜粉,反应12小时后(取样1)再加入另一半铜粉,继续在2050C保温24小时(取样2),反应蒸出的硝基苯和水在分离器中分离,反应完了的物料减压抽入到卧式蒸馏釜中,抽完用50升硝基苯冲洗缩合锅,在40毫米汞柱真空下,用4.5表压的蒸汽直接吹入到蒸馏釜,到大部分硝基苯蒸出为止,此时釜内液面为30公分,等于355升(蒸出时间为16-18小时)。釜内的负压用氮气平衡后,经由计量槽加热水到65公分(=800升水),再用直接蒸汽,夹套可随时通以蒸汽,蒸到馏出液不再有硝基苯为止(蒸出时间为16小时),蒸出的硝基苯再分液器中分离,含水硝基苯不能直接使用,缩合物趁热过滤,蒸馏釜用800热水冲洗三次,每次40公分(译注; 约500升),滤液为红色(1-氨基蒽醌颜色),滤饼于1000C干燥,最后粉碎。

V. 设备: 2000升铜缩合锅,油浴,煤气火加热。3000升卧式铁蒸馏釜。3.2平方米抽滤槽。硝基苯回收设备。

VI. 产品物性:

缩合物(即五蒽醌亚胺)是一种接近黑色的粉末,几乎不溶于一般有机溶剂,溶于浓硫酸呈蓝绿色,加多聚甲醛接近橄榄绿色,加硼酸为红棕色。

因为四氯蒽醌中含有3-5%的三氯蒽醌,所以缩合物中除了少量氯代三蒽醌亚胺外,也有相应量的四蒽醌亚胺,这样在三氯化铝熔融闭环时,最初得到的棕色染料就包含在咔叽之中。

缩合物含量测定,最早是用硝基苯在1100C提纯测定,最近改用沸酒精,酒精法纯度约高出5%。

VII. 化学工艺数据: 无。

VIII. 用途: 经三氯化铝熔融闭环,合成还原咔叽GG。(译注: C.I. 还原绿8.)。

IX. 控制分析项目: A. 原料控制分析:

1. 四氯蒽醌: 纯度92-95%,分子量346. 三氯蒽醌 1-2%。三氯蒽醌磺酸 2-3%。水分 0-1%。灰分 0-1%

有机氯含量 39.40.5%。熔点

345-3470C.

溶于100% 硫酸加硼酸后颜色与标准品相同,加热为纯蓝色,冷却呈红色荧光的蓝色。

2. 1-氨基蒽醌: 纯度 95-98%,分子量223. 熔点 248-2500C. 水分 0-1%。

3. 铜粉: 纯度 99%。4. 碳酸钠: 用火焰及酸鉴定。

5. 硝基苯: 1000毫升硝基苯于500C在搅拌下用2%高锰酸钾处理,开始是150毫升,以后每次50毫升,纯硝基苯在36小时内仅耗用50毫升,当吸收值达到500毫升时,就不能用了。苯胺含量近几年在0.3%。无需再测。

B. 生产中控制分析:

取样 1.: 取20克缩合物加200毫升石油英,冷却摇匀,过滤,干燥。取2克干品加10毫升乙醇共煮,过滤滤饼用10毫升热

乙醇洗。取10毫升母液蒸干,用10毫升硼酸-乙酐处理,溶液显红色稍带紫光,石油英过滤液同样用10毫升硼酸-乙

酐处理为红色。

取样 2.: 按第一项方法鉴定,溶液应呈红色(不是紫色)。

C. 成品规格: 缩合物灰分含量;

3%. 干品含量:

98-100%. 纯度: 90% (用酒精萃取法测定)。

加注; 为说明英美的资料收集方法,下面列出他们的调査问卷。经核对,基本相同,以下为新增点:

12. 原料耗用量: 四氯蒽醌(Le. 产)0.33 吨。1-氨基蒽醌 (Le. 产)0.9吨。

13. 有哪些副产; 没有。

14. 辅料耗用量: 碳酸钠 0.24 吨。铜粉 0.01 吨。硝基苯 0.24 吨。

15. 公用工程单耗: 电 785 千瓦小时。蒸汽 58 吨。水 825 立方米。煤气 1480 立方米。压缩空气 6150 立方米。

加注: 为说明产品生产工艺变革,以下列出1929年9月11日的德文生产工艺,本人译文如下:

I. 结构式: 略。

II. 化学过程:

1,4,5,8-四氯蒽醌(分子量346)与四分子1-氨基蒽醌(分子量 4 X 223)在硝基苯中,以铜粉未催化剂,加碳酸钠缩合,脱去四分子氯化氢,缩合后的硝基苯一部分用减压法分离,一部分用水蒸汽蒸馏分离,过量的碳酸钠以及其中的盐分用水溶解掉,回收的硝基苯可以再用,带有红棕色的含盐洗液放入下水道。(译注:这是1929年,没有考虑到环保!)

III. 设备: 1)2000升铜缩合锅,编号72055. 2)铁蒸馏釜, 编号69002. 3)两台压滤机,编号69937和68942.

4)硝基苯贮槽与1,5-三蒽醌亚胺相同。 5) 铁制方形真空烘箱,154 X 178 cm/cm, 10个管架,54块铜板,编号65996.

生产能力; 每周二批 = 每月8批,合每月2。1吨 = 每年25 吨。

IV. 投料量: 四氯蒽醌 86.4公斤,合100% 84公斤(按氯含量计)。1-氨基蒽醌 217公斤。

过筛碳酸钠 60公斤。铜粉 2.7公斤。硝基苯1890公斤。

V. 收率: 理论得量265公斤,实际得量264公斤,纯度约90%。折合100% 238公斤 = 收率89.5%

硝基苯损耗为投入量的3% = 60公斤。

VI. 操作步骤:

与1,5-三蒽醌亚胺(译注: CAS号[117-03-3])的操作步骤相同, 成品于真空烘箱中,用蒸汽加热,约在1300C干燥,缩合后的五蒽醌亚胺在进入下一步反应之前需用万能粉碎机粉碎。

VII. 控制分析项目: a) 原料分析:

1)四氯蒽醌; 纯品熔点352-3530C.

实际熔点 345-3470C。理论氯含量:41.04%。实际氯含量: 39-40.5%

工业四氯蒽醌是有三氯蒽醌(分子量311,

氯含量34.1%)和四氯蒽醌混合组成的,四氯蒽醌含量可由氯含量按下列方法计算:% Cl X 100 -3410/ 6.94 = 纯四氯蒽醌含量%。 如实测氯含量为39.34%,

则四氯蒽醌含量为:

3934 – 3410 / 41.04 -34.10 = 524 / 6.94 = 75.5%. 这样,1-氨基蒽醌的用量应随氯含量的大小而变化。

四氯蒽醌的定性试验: 取四氯蒽醌试样,与100%硫酸加硼酸一起加热煮沸,保持1.5分钟,热溶液应为蓝色,冷却生成4,8-二羟基蒽醌而成为带红色荧光的蓝色溶液,二氯蒽醌为棕色溶液。四氯蒽醌在多量的热硝基苯中应为清晰的溶液,其水分含量和灰分含量都应小于1%。

2)1-氨基蒽醌 和3)铜粉: 见1,1-二蒽醌亚胺的生产工艺规程。

b) 生产控制分析: 与三蒽醌亚胺所采用的方法相同。

c) 成品分析:

反应试样同时作为测定五蒽醌亚胺含量之用,母液中有10%的缩合物,其中除了是一些1-氨基蒽醌之外,大部分为含氯的三蒽醌亚胺和四蒽醌亚胺,后者在三氯化铝熔融同样会闭环生产染料。

五蒽醌亚胺(即缩合物)水分含量应不大于0.5%,灰分含量不超过2%,其氮含量约为1%。

VIII. 抄注经验: 见1,5-三蒽醌亚胺的生产工艺规程。

加注: 为说明产品生产工艺变革,以下列出1930年9月25日的德文生产工艺,本人译文如下:

I. 结构: 略。

II. 设备: 共12项设备,这里不再抄录。III. 生产能力: IV. 投料量; V. 收率: 与1929年规程相同。(多10公斤硝基苯)。

VI. 操作步骤:

在铜缩合锅中加入1900公斤硝基苯,于搅拌下加入四氯蒽醌,1-氨基蒽醌,然后将混有碳酸钠的铜粉过筛加入,用10毫米铅填紧盖人孔,在6-7小时内加热到内温为203-2050C, 保持36小时,抽真空取样后,将蒸馏釜减压使缩合物进入蒸馏釜,缩合锅不用冲洗。在40毫米汞柱真空下用蒸汽加热蒸出硝基苯,到物料中只含少量硝基苯为止,此时蒸馏釜液面为35公分=355升(蒸馏需16-18小时),于搅拌下加热水到65公分,即用800升热水,再将水压去,通直接蒸汽蒸馏到冷凝器出口取样无硝基苯为止(需要24-30小时),趁热压滤。吹除滤液,用热水洗涤三次,每次用40公分热水,洗到中性后吹干半小时,于130-1400C干燥,最后粉碎。 回收硝基苯经分离干燥后可以再用。

VII. 控制分析项目: a) 原料分析: 基本相同,略。b) 终点控制分析: 如下:

取样400-600克,冷到1100C,趁热在15公分保温瓷漏斗中过滤,用1100C热硝基苯洗,母液和滤饼分别用蒸汽蒸除硝基苯,干燥,滤饼为纯缩合物,它被总重量(滤饼加滤液中析出物重)除,乘以100,即为纯缩合物的百分含量。

操作经验:

缩合锅搅拌转速太低,搅拌器离锅底或锅壁宽到20毫米,物料容易结壁,加入碳酸钠以后的12小时内,不应停搅拌,否则整个保温时间就难搅拌。 水蒸汽蒸馏也不能停搅拌,否则会冲料到冷凝器和分离器中。全部缩合成无氯五蒽醌亚胺至今仍未取得成功。

加注: 到今天为止,在已出版的图书中,未见有上述资料报导。国内生产工艺只是参考了BIOS,FIAT。

国内研究和生产动态:

上海染化十一厂。关于还原咔叽2G 合成中固相缩合新工艺的试验报告。[J] 染料工业,1970, 1, 16-19. 摘录如下。

还原咔叽2G是 。。。,过去本厂一直是参照第二次世界大战前德国1945年(抄注:这是FIAT出版年份 – 实际是德国1938年的生产工艺,这里说明当时没有人去看早已进口的PB报告。)的方法进行的。

(1)大型试验: 将原料1-氨基蒽醌138.5公斤(100%),四氯蒽醌55公斤(工业品),纯碱70公斤(工业品),铜粉4公斤,经初步混和后投入滚筒,在滚筒内混和1小时后生火将炉温逐渐升至190-2000C,对物料进行脱水,并保持此温度至原料水分除尽为止,然后将炉温升至260-2700C,维持此温度使物料全部熔融,30-40分钟后物料逐渐粘厚,马达负荷渐重,1-氨基蒽醌开始大量升华,至大量升华结束约3-5分钟物料开始挂壁,遂将炉温压低100C,在250-2600C下维持此温度反应6小时,反应要求控制良好的温度,尤其在物料熔融挂壁阶段,否则会影响反应的正常进行,反应过程中有水分生成,故必须保持空心地轴的畅通,以保证反应水分的正常逸出。维持6小时后将物料冷却打粉取样测终点(取缩合物少数置于白瓷板上,加浓硫酸溶解应为稍带绿光的蓝色,而不是绿色;加水稀释后析出物稍带或不带棕色的黑色沉淀)。

反应完成后向滚筒内加水约1000升,使成悬浮液,然后用齿轮泵将物料打至真空吸滤桶吸滤,再向滚筒内加水100-200升洗涤2次,将洗涤液仍用齿泵打至吸滤桶吸滤,每次可得湿品约300公斤。

(2)中型试验: 略。 (3)试验性扩大生产: 略。加注: 未列参考文献!

吉林染料厂。固相缩合生产五蒽醌亚胺成功。[J]染料工业,1970, 2, 9-10. 摘录如下。

操作方法: 将四氯蒽醌,1-氨基蒽醌,碳酸钠和铜粉经加料孔加入滚筒内,紧好加料孔盖,送电使滚筒转动并用电炉加热升温,当温度升到有1-氨基蒽醌升华出现,并放出大量气体时开始保持,此时一般温度在200-2100C。升华完毕后温度上升到230-2400C,在此温度下保持2小时(中型保持1小时),降温至800C以下经加料孔用真空抽至受槽,可直接应用于闭环。

本文也未列参考文献!

上海市有机化学工业公司。《染料生产工艺汇编》 1976年。P. 400-404. 摘录如下。

p. 404. 5. 缩合: 在3,000升滚筒反应器内加入四氯蒽醌60公斤,1-氨基蒽醌150公斤,纯碱60公斤,铜粉3.5公斤。加热升温,在3-4小时炉温升至220-2300C,维持2小时。停火冷却,打碎5小时,用真空将物料吸至预先置水2,000升的3,000升反应锅中,在95-1000C水煮一小时,过滤,洗涤,烘干。

本文原来是内部资料,其实已有人抄录成抄录者的公开出版物!

网上评论有感:

美国科技为什么可以占领制高点?因为美国可以搜罗世界的科技人才,美国在二次世界大战前科技远不如欧洲,二战以后数以十万计的科学家被美国吸收了,今天,本人从美国的出版的特种文献可以看出,他们拿了多少德国人得技术资料?他们为什么只摘要翻译出一部分,而出版的英文资料,没有一处提到德国人的原件,为什么?

当然,也有我们自己的问题,为什么化美元进口了的特种文献无人利用?张澍声老先生编译的《精细化工中间体工业生产技术》一书,主要是BIOS和FIAT的译文。为什么要抄录日文?人家在1957年已提到有美国的特种文献!

赵维绳 陈 彬 汪维凤 编著。 染料丛书《还原染料》 1993年 化学工业出版社出版。只在第555页提到C.I.还原绿8,其中资料是BIOS 1493, 23和FIAT 1313, 2, 129. 陈 彬老先生是早期留学德国的专家,为什么书中未提PB报告?其实当时研究院已有进口的胶卷,对不起,今天又写多了!!

陈忠源 2017年7月16日星期日 于

无锡 明辉国际。