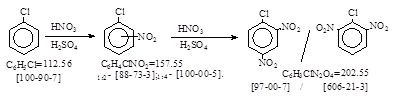

CAS号 [97-00-7] 生产工艺 2,4-二硝基氯苯

CAS名: Benzene, 1-chloro-2,4-dinitro- 历史参考文献: Beil.

5. 263; E1, 137; E2, 196; E3, 635; E4, 744.

用途: 医药。农药。染料:酸性黄6。 酸性橙3。 酸性绿8。 分散黄1, 9, 14, 70。 硫化棕22。 溶剂黄52。 溶剂橙53。

颜料棕22。 反应类别: 硝化。 生产工艺参考文献: 按本人手头资料整理如下。

BIOS 986, 83-85. (=胶卷PB 77764)。Chlorodinitrobenzene. 1-Chloro-2,4-dinitrobenzene. (I.G.

Griesheim). 英国人译自德文。

反应式: 本人有加注,译者未说明资料来源。(英译文不再抄录!)

No. 39. Mononitration. Dinitration.

Serices consumptiona/tone of chlorodinitrobenzene. Analytical data. Capacity.

Annual production.

No. 40. From

p-chloronitrobenzene. Materials

consumptions/tone of 1-chloro-2,4-dintrobenzene. Services consumptions/tone.

Analytical data.

Plant for 125-150 t./month of various nitroproducts. Annual production.

细田豊 《理论制造染料化学》 1957年。P. 490. 2,4-ジニトロクロルベンゼン. 工场における制法。 译自PB 77764.

张澍声 《精细化工中间体工业生产技术》 1996年。P. 91. 2,4-二硝基氯苯。 译自BIOS 986, 84.

PB 25623,238-241.

含氯苯二硝化和磺化。 德文生产工艺。

PB 74239, 59-81.

Nitrochlorobenzene and dinitrochlorobenzene. 1932年9月德文生产工艺。

上海市有机化学工业公司 《染料生产工艺汇编》 1957年。P. 11-12. 2,4-二硝基氯苯。

1. 一硝化反应: 收率99%。 硝化脱水值 = 3.75。 硝化锅内先加入上批一硝化废酸,加氯苯1400公斤萃取后,将废酸分离放出,氯苯留在锅内。 再加入上批二硝化废酸1550公斤,然后逐渐加入混酸1600公斤(由98%硝酸830公斤及上批二硝化废酸770公斤组成),加料温度控制在559C左右。加完后升温至80℃维持半小时,静置半小时后分离出废酸,硝基氯苯留在锅内。

2. 二硝化反应: 收率99%。 硝化脱水值 = 8.65。 98% 硫酸2000公斤及98% 硝酸880公斤配成二混酸,逐渐加到一硝基氯苯内,反应温度控制在65℃左右。混酸加完升温到100℃维持一小时。取样测定湿品凝固点≥46.2℃时硝化反应完成。静置半小时,分离出二硝化废酸。二硝基氯苯放到洗料锅内用热水洗至不带酸性,经澄清水分后进行包装。 总收率98% (以氯苯计)。

国内研究动态 :

大连染料厂 二硝基氯化苯管道连续化生产试验报告, [J] 染料工业, 1970, 1,

21-22. 有流程图,摘录如下。

操作方法: 将混酸(混酸组成:HNO3 – 33.13%; H2SO4 – 62.88%; H2O – 3.99%)由离心泵打入混酸贮槽,萃取氯苯由杨液器压入萃取氯苯贮槽,原料分别经过归整器,流入裂缝流量计里,根据生产需要,用人工来控制裂缝流量计的进料考克,以调整规定合适的流量比。

生产时,先开动搅拌,向第一管道补入20-25立升混酸,夹套通入冷却水后,开始连续加入两种物料(混酸11.3公斤/分钟,萃取氯化苯3.18公斤/分钟)。

第一管道反应温度控制在75-85℃,搅拌转数25转/分钟。 第二,三,四,管道通入加热空气,控制反应温度分别为; 第二管道内100℃,第三管道内120±2℃,第四管道内125±2℃。反应物在所有管道经过体积为491立升的管式反应器,停留时间为3小时左右,使可得到用中间控制水洗后无酸,凝固点为45.8-46℃的合格产品。

锅式生产与管式生产的对比:略。 管道连续化的优越性及今后打算:略。

抄注:

去年有关硝化产物在生产过程中出现的一些爆炸问题,化工报记者调査提出生产工艺的连续化和微管道反应的问题,上述资料可提供参考。

国内化工产品手册 : 基本上摘自上述资料,但都未说明资料来源。

陈忠源 2018年1月18日。