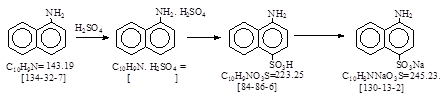

CAS号 [84-86-6] 生产工艺 1-萘胺-4-磺酸

CAS名: 1-Naphthalenesulfonic acid, 4-amino- 历史参考文献: Beil.

14, 739; E1, 732; E2, 454; E3, 2241; E4, 2793.

用途: 酸性黄100。 酸性橙137。 酸性红12, 13, 14, 18, 25, 25:1, 27, 41, 60, 74, 88。 酸性紫2。 酸性绿35, 111. 酸性棕5, 6.

酸性棕14, 15, 214,

469。 直接黄106。 直接橙8, 25。 直接红2, 7, 10, 13, 15, 17, 26, 28, 61, 67, 68。 直接紫21, 32。

直接绿34。 直接棕31, 37, 39, 44:1, 50, 61, 63, 67, 86。 食品红3, 3:1, 4, 7, 7:1, 8, 9, 9:1。 食品棕2, 3。 媒介黄28, 47。

媒介紫41。 媒介蓝78, 79, 81。 颜料红193, 274。

生产工艺参考文献: 按本人手头资料整理如下。

反应类别: 不同方式的磺化。

PB 25602, 448-451. No. 4917. 1-Naphthylamine-4-sulfonic acid. 德文,硫酸法。具体生产工艺。 未抄录。

反应式 : 本人有加注。

细田豊 《理论制造染料化学》 1957年。P. 523. ナフチオン酸(1-ナフチルアミン-4スルホン酸)硫酸法。译自PB 25602.

98% 硫酸1810 kgに700以下で1-ナフチルアミン1144 kgを注加し,1000で1 h後45-300で24% SO3 800 kgを3 hで加え,1000で5-6 h 加热する。水10 m3 排出,滤洗する。1570 kg,收率88%,20-25%の1,5-酸を含む。 (本文是摘译文!)

张澍声 《精细化工中间体工业生产技术》 1996年。 P.

195. 1-萘胺—磺酸。 未说明译文来源。(所注FIAT 是错的!)。

在70℃以下将1144 kg 1-萘胺加到1810 kg 80%

硫酸中,在100℃经1小时后,于3小时内在45-30℃加入800 kg 24% 发烟硫酸,在100℃加热5-6小时,排放到10 m3水中,过滤,洗涤,干燥,得到1570

kg产品,收率88%,含20-25% 1-萘胺-5-磺酸。

(抄注: 本文为日文译文,因为原件有4页,是德文缩微胶卷,其内容远远超过所摘录的内容! 本人看过。)。

PB 70058, 8974-8975.

1-Naphthylamine-4-sulfonic acid. 德文生产工艺,编写者

Heinz. 1945年9月5日。未抄录。

PB 73726, 863-868.

1-Naphtylamin-4-sulfosäure. 德文产品分析方法。 1.5美元。 未抄录。

PB 74181,

Instructions on the production of dyes.

为1930 – 1946年染料及中间体德文生产工艺。共1000页。未抄录。

细田豊 《理论制造染料化学》 1957年。 P.

522. 溶媒法。 译自PB 74181, 未说明页号。

1-ナフチルアミン170 g をo-ジクロルベンゼン(bp 175-1800)1300 ccに溶し,660Be’硫酸123 gを950以下で滴下する。减压400 mm/Hgで1450に上げ,しだいに减压をゆるめながら160まで6 hで上げ1 h保温後常压で175-1800に6 – 7 h加热し,その间生成した水はジクロルベンゼン300 ccとともに留出させる。冷して滤過し,沉淀をNa2CO3 75 gに溶し水蒸汽蒸馏し,活性炭3 gを加えて滤過した後900で盐酸でナフチオン酸を落す。ジクロルベンゼン滤液は次回の装入に用いられ,未反应のナフチルアミンを溶しているから,装入を约7% 减じてよい。收率80-85%。

张澍声 《精细化工中间体工业生产技术》 1996年。 P. 195. 溶剂法。 未说明译文来源!事实上译自日文!

170 g 1-萘胺溶解于1300 ml 邻二氯苯(bp 175-180℃)中,在95℃以下滴加123 g 98% 浓硫酸,在400 mm/Hg压力下升温至145℃,在逐渐释放压力下于6小时内升温至160℃,保温1小时后,在常压及175-180℃加热6-7小时,在此期间生成的水和300 ml 二氯苯一起蒸出。冷却,过滤,沉淀溶解于75 g Na2CO3制成的水溶液,水蒸汽蒸馏。加3 g活性炭,过滤后,在90℃用盐酸沉淀出1-萘胺-4-磺酸。二氯苯滤液用于下次反应,由于溶解有未反应萘胺,加料可减少7%。收率 80-85%。 (译文未说明资料来源,不知道为什么?)

细田豊 《理论制造染料化学》 1957年。 P.

522. べ- キキング法。 译自 Groggins, Unit Process.

Fierz-Blangey. Dye Chemistry.

本日文译文不再抄录。

张澍声 (精细化工中间体工业生产技术) 1996年。 P.

195. 烘焙法。 未说明译文来源!事实上译自日文! 不再抄录。

上海市有机化学工业公司 《染料生产工艺汇编》 1976年。 P.

77-78. 1, 4-氨基萘磺酸钠盐 。 烘焙法。

1. 磺化 – 转位反应: 当加入滚筒的烟道气的温度约160℃时,开始投料,在滚筒转位器2中投入300公斤甲萘胺和252公斤85%的硫酸,化合半小时,逐步均匀升温脱水,至224℃保温3小时。从投料至保温均在减压下进行,真空度高于400毫米汞柱。反应后冷却,加水1200升混和,放入地下锅。

2. 中和反应: 将120公斤左右的碳酸钠,逐步投入地下锅,稍加热,搅拌,中和到pH值为8 – 9。

3. 萃取: 取已中和的料液2500升,调整比重在1.14-1.16之间,温度60℃,加邻二氯苯40公斤,搅拌半小时萃取未反应的甲萘胺,静置1小时半,分液。再重复上述操作二次,后二次的操作温度80℃。

4. 其它; 取萃取的料液2500升蒸发至比重1.20,缓慢冷却12小时后,离心分离得1,4-氨基萘磺酸钠成品。 收率: 72%。

天津染料生产工艺汇编。

1980年。 P. 29-30. 1,4-氨基萘磺酸钠。 溶剂法。(本资料无人抄录出书!)

1. 磺化反应: 将(100%)甲萘胺329公斤和三氯苯725公斤(工业品)依次投入磺化锅内,在减压和搅拌下缓慢加入硫酸254公斤(92.5%)停真空升温,待升至185-190℃,控制真空20-40 mmHg,保温1-2小时取样合格即为磺化终点,降温。

2. 中和反应: 待温度降至150℃,即可将比重为1.26的碳酸钠溶液400升逐步加入,控制pH值 =8-9,继续降温至70℃,将中和后料液抽入分层罐。

3. 分层,浓缩: 在分层罐内加入20公斤石灰乳,搅拌升温至90℃, 静置一小时半,进行分层,上层料液压入一次浓缩罐,下层三氯苯进行热抽滤,滤渣弃去,滤液进行水洗。其中水洗水随下批料走,三氯苯通入磺化套用,三氯苯套用后进行水蒸汽蒸馏处理后继续再磺化使用,压入一次浓缩锅的物料液·蒸发浓缩至比重1.20进行热过滤,滤渣弃去,滤液压入2次浓缩锅再浓缩值比重1.24 打入冷却槽进行结晶,待温度降至36℃, 即放料进行离心甩干,一般冷却时间5-6小时,收率75%。 原料消耗定额: 略。

俄。A.B. Eльцова. 染料及中间体实验室合成方法。

1985年。 §7. 20. 刚果红。 4-萘胺-1-磺酸。 译文仅供参考!

预先准备: (a) 10 ml 一水合硫酸; (b) 7.5 g NaOH 100 ml水中配成溶液。(烘焙磺化法。)。

将装有搅拌,温度计和滴液漏斗的100毫升三口烧瓶,置于电加热油浴中,加入15克1-萘胺,滴加6.8毫升一水合硫酸,搅拌下将浆状物加热到170℃, 变成均匀流体后停止搅拌,调温至180℃,继续烘焙反应8-10小时,反应释放出水并立即凝固。熔体冷却并在玻璃棒搅拌下用一些NaOH液处理,制得的悬浮液置于500毫升长管园底单口烧瓶中,用水蒸汽蒸出未反应的1-萘胺,然后将瓶内物料冷却至室温,抽滤,氨基萘磺酸钠盐液移至250毫升烧杯中,加入少量活性炭,用玻璃棒搅拌5-10分钟,过滤,滤液用约15毫升盐酸酸化到刚果红试纸呈酸性,用布氏漏斗过滤出氨基萘磺酸,抽干,用30毫升冷水洗涤,置于瓷皿中,于120℃烘箱中干燥。

得量: 19.4克(83%),无色结晶粉末;蒲层展开(丁醇:丙醇:水:浓氨水 = 10:5:4:1). R f 0.46.

国内研究动态 :

陆巍娜 沈日炯 (沈阳院)。 1-萘胺-4-磺酸钠中1-萘胺含量的高效液相色谱分析。 染料工业, 1999, 3,

31-32.

具体实验步骤不再抄录,无参考文献。

以上仅作为产品历史档案,供读者参考!

An old man is pass the time now ! See you every day .

陈忠源 2018年1月29日。