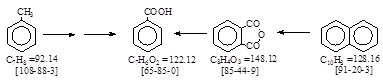

CAS号 [65-85-0] 生产工艺。 苯甲酸

CAS名:Benzoic acid. 历史参考文献:Beil. 9, 92; E1, 54; E2, 72; E3, 360; E4,273.

用途:食品添加剂。医药。香料等。染料:媒介绿13。媒介棕42。溶剂蓝3, 13。颜料蓝56, 57。LookChem网:514家。

历史生产工艺:本人按美国人提供的“共享目录”抄录并列出反应式如下:

不同盐:CAS号;LookChem网登录数。钠盐,[532-32-1], 510家;锂盐。[553-54-8], 49家;钾盐,[582-25-2], 89家。

氨盐,[1863-63-4], 92家。其它:略。

抄注:产品分粗品,纯品(其中又分医用级,食品级等。)。

BIOS 986, 403-404(=胶卷PB 77764)。 No. 207. Benzoic acid N (I.G. Ludwigshafen). 英国人摘译(无资料来源)。

Manufacturedby the catalytical oxidation of naphthalene. Yield of crude benzoic acid = 78.1% theory from naphthalene.

The materialsusage per 1,000 kg. of product is 1,344 kg. hot pressed naphthalene. 35 kg. benzoic acid catalyst.

No. 208. Benzoic acid NGR. (I.G. Ludwigshafen). 英国人摘译(无资料来源)。

Manufacturedby the purification of benzoic acid N. Yield 96% theory from Benzoic acid N.

The materialsusage per 1,000 kg. of product is 1,040 kg. Benzoic acid N. 75 kg. sodium bisulphate solution 100%

The averagemonthly production from 1939-1945 inclusive was 31.4, 59, 38, 3, 58.3, 30,tones. The bulk of the benzoic acid wasfurther purified by sublimation at a yield of 93.1% theory ex NGR.

FIAT 1313,I,61-69.(=胶卷PB 85172)。 39. Benzoic acid from Naphthalene (I.G. Ludwigshafen – 1945年7月26日。抄自德文。

“Betriebsvorschriftfür die Herstellung von Benzoesäure N roh” 由萘经氧化,脱羧生产苯甲酸的生产工艺规程。(抄录者未说明资料原件!)。

DieHerstellung von Benzoesäure N roh erfolgt durch Kohlensäureabspaltung aus derbei der Naphtalinoxydation erhaltenen Phtalsäure. Die Anlage unterscheidet sich von einerPhtalsäureanhydridanlage nur dadurch, dass die phtalsäurehaltige Luft nach demVerlassen des Salpeterbadofens über 6 m3 mit Al2O3 verstzten Zinkoxyd-Kontakt +)bei maximal 3400 geleitet wird. Da dieReaktion nur schwach exotherm ist, (siehe Abschnitt: Wärmetechnisches!) kann für diesen Zweck ein Schqchtofengenommen werden. Aus dem gleichen Grundmuss zwischen Phtalsäure und Benzoesäureofen eine elektrische Zustaz-

heizunguntergebracht werden. Diese ist rohbündelartiggebaut, wobei die 18 Heizkörper in den Rohren untergebracht sind. Die Heizkörper sind Stande bei 500 v Spannung80 Amp. Benötigt. Die phtalsäurehaltigeLuft wird um die Rohe geleitet und die Heizung so eingestellt, dass imBenzoesaureofen die vorgeschriebene Temperature erreicht wird. über die Heizkorper selbst wird Luftgeleitet, die mittels eines Umpumventilators im Kreis geführt wird und die zurVerhinderung von Wärmeverlusten des Kontaktofens durch den Mantel desBenzoesäureofens geführt wird. DerKontakt ist im Gegensatz, weil durch das SO3 ,das aus dem S-Gehalt desNaphtalin-Warmpressgutes stammt, das Zinkoxyd des Benzoesäurekontaktes inZinksulfat übergefuhrt wird. Man suchtdiesem Vorgang entgegenzuwirken, indem man vor den Benzoesäureofen einenAbsorber schlatet, der mit neutralem Bimskies bzw. einem Gemisch aus Bimskiesund alter Benzoesäurekontakymass besteht, gefüllt ist. Durch diese Massnahme wird der Bedarf anfrischem Kontak zurückgedrängt. Auch sobenötigt man noch etwa 1 m3 frischen Kontakt pro Woche und Ofen. Die Erneuerung des Kontaktes geschiehtzonenweise so, dass am unteren Ende über einen Schüttelrost verbrauchte Kontaktmass abgelassen wird und oben die entsprechende Menge frischer Kontaktnachgefüllt wird. Da es vorkommt, dassder Kontakt im Innern des Schachtofens zusammenklumpt, ist beim Ablassen vongebrauchtem Kontakt die Schüttwinkelbildung am oberen Ende des Ofens zuverfolgen. Bei einwandfreiem Abrutschenliegt der Kontakt

hergestelltvon der Kontaktmassefabrik

In der Mittedes Ofens etwa 3 cm tiefer als am Rand. Der neu eingefüllte Kontakt wird mittels eines eingebauten Rechens glattgestrichen. Die gesamte Innerfläche desKontaktofens ist mit der schon bei dem Phtalsäureverfahren erwähntenKieselgur-Kaliwasserglas Mischung bestrichen. Im Ofen sind 18 Thermoelements radial, in Hülsen verschiebbaruntergebracht.

Das Verfahrenarbeitet in normalen Betrieb einwandfrei, doch ist beim Anfahren des Ofensjeweils auf plötzliche Temperatursteigerung im Kontakt zu achten. Steigt der Ofen über die vorgeschriebeneTemperatur so es die Naphtalinzufuhr angestellt und auf den Ofen Stickstoff bzw. Wasserdampf gestellt werden. Da die CO2-Abspaltung aus Phtalsäureanhydridunter Bildung von Benzoesäure nur in Gegenwart von Wasserdampf stattfindenkann, ist es mitunter zweckmassig, den Wasserdampfgehalt der atmosphärischenLuft durch Einblasen von Dampf vor Eintritt in den Benzoesäureofen zuerhöhen. Im allgemeinen sind 25 kg/Std.Dampf ausreichend. Da dieDampfdruckkurve der Benzorsäure höher liegt als die der Phtalsäure, muss diebenzoesäurehaltige Luft vor Eintritt in die Abscheidungsanlage gekühltwerden. Die Kuhlworrichtung besteht auseinem Rohrbündel, wobei die benzoesäurehaltige Luft durch die Rohre geleitetwird, während das Rohrbündel von Wasser umgeben ist, das an einemRückflüsskuhler bei 2 atü kocht. DieEintrittstemperatur in die Kammern wird durch diese Vorrichtung auf 1050-1100gesenkt. Sie liegt also unter demSchmelzpunkt der Benzoesäure. Obwohl ausMangel an SO3 in der Benzoesäureanlage keine Naphtochinonkondansationsprodukyeentstehen, ist die Gefahr des Eintretens von Zündungen im Wärmeauscher grösserals bei Phtalsäure. Eine einwandfreieErklärung dieses Verhaltens liegt nicht vor. Im Gegensatz um Phtalsäureverfahren ist hier das gesamte Naphtochinonals solches vorhanden, Infolgedessen istdie Gefahr von Hautverbrennungen wesentlich höher als bei Phtalsäure. Aus dem gleichen Grund ist es auch nötig, diereich an Naphtachinon sind, einer Wäsche zu unterwerden. Dies geschieht am zweckmässigsten mit Hilfeeines Theissenwaschers, der an Stelle eines Endventilators die Abgase ansaught.

Die Ausbeutean Benzoesäure beträgt 72 – 75% des angewandten Naphtalins = 87.5 – 91% d.Theorie. Die rohe Benzoesäure enthältnoch ersten Tag des Wiederanfahrens bis zu 2% Phtalsäure und bis zu 0.5%Naphtaochinon. Zu hohemNaphtaochinongehalt muss durch Steigerung der Kontakttemperatur amPhtalsäureofen, zu hoher Phtalsäuregehalt durch Erhöhung derBenzoesäurekontakttemperatur beseitigt werden. Im normalen Betrieb ist die Benzoesäure fast frei von Phtalsäure undenthält nur 0.3% Naphtochinon. ZurQualitätsprüfung wird der Gesamtgehalt an Benzoesäure, der Gehalt an Phtalsäureund an Naphtochinon bestimmt.

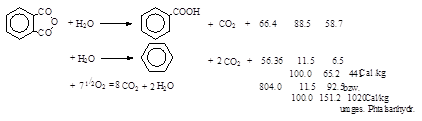

Wärmetechnisches: 反应的热力工程式: Beidem Verfahren sind Folgende Reaktionsstufen möglich:

Cal/Mol / Umsatz / Cal/Mol.

Phtals. Anh. In% d.Th. umges. Phtals.

DieReaktion: Benzoesäure = Benzol + CO2 istalso mit 10.0 Cal/Mol endotherm.

ImBenzoesäureofen werden also sründlich nur 441 x 130 = 57,400 Cal frei unter derAnnahme, dass der Ausbeuteverlust in Höhe von 11.5% d. Th. auf Benzolbildungzurückzufähren ist. Unter der Annahme,dass 11.5% als Phtalsäureanhydrid, Benzoesäure oder Benzol verbrennen, sind es1,020 x 130 = 133,000 Cal. Selbst diese Wärmemenge liegt noch unter der Menge,die bei dem Phtalsäureofen durch Strahlung verloren geht (173,500Cal/Std). Es ist also klar, dass derBenzoesäureofen die zusatzheizung benötigt.

BenzoesäureNGR. Lu. 1945年7月17日。 苯甲酸粗品化学精制法:

1.)Benzoesäure NGR ist die gereinigte aus Naphtalin gewonnene Benzoesäure. Die Rohsäure (Benzoesäure N roh) enthält alschenische gung Phtalsäureanhydrid und Naphtaochinon. Das Prinzip der Reinigung besteht darin, dassdiese schwer wasserlöslichen Korper durch geeignete Behandlung mitNatriumbisulfit einerseits in das saure Na-Salz der Phtalsäure, andrerseits indas Na-Salz der Hydronaphtochinonsulfosäure übergeführt und hierauf beide durchAuswaschen entfernt werden.

2.) Apparatur Lu 131. 设备:

1-3) Holzbütten (Pitchpine) je 20 t Ingalt mitNutschböden (Schulersteine TB) Rührer mit Hub- und Senkwerk. Der Rührer ist ein gewöhnlicherBalken-rührer, der am mittleren Ende des Stempels an einem V2A Kopf 2 Messeraus V2A zum Verstreichen bzw. Aufschalen des Nutschgutes trägt. V2A Kuhlschlangen und V2A Kochrohr. über der Einfüllöffnung im Büttendeckel ist einefache Brause zumBeriesseln angebracht. 4) 1 Holzbütte mit

Balkenrührerals Puffergefäss. 5-7) SchlammpumpenKSB, IG Normalpumpe NW 70 WN Ausführung II alle mit der Flüssigkeit inBerührung kommenden Teile aus Gussbronce. 8) 1 Homogenverbleiter Rezipient 10 m3. 9) 1 Vacuumpimpe mit vorgeschaltetemEinspritz-Kondensator und Tauchwasser.

10-11) 2Messgefäss für Bisulfit. 12) 1Reservoir für Bisulfit. 13) 1Schleuder gummiert Nutzlast 700 kg.

3.)Ausgangsmaterialien: 原料:

Benzoesäure Nroh, so wie sie in der Phtalsäurefabril Anfall wird in Partien von je ca 2.5 tozusammengestellt, von der Phtalsäurefabrik analysiert und in derBenzoesäure-Reinigung in diesen Partien verarbeitet. Die Rohware muss frei sein von Krusten. Die im Kotaktofen anfallenden Krusten werdengesondert zurückgestellt bis eine Partie von 2 – 2.5 t beisammen ist. Diese Krusten-Partien werden vor derReinigung gemahlen. Der Krustenfallmacht 5% des Gesamtanfalles aus. DerGehalt an Phtalsäureanhydrid und Naphtochinon schwankt bei den normalen Partienim Durchschnitt von 0.1-3% und 1-5% Bisulfit = Natriumbisulfit flüssig 400(24/25% SO2) wird durch Kesselwagen angefahren. Rheinwasser filtriert und Kondenswasser zum Anrühren, Trinkwasser zumDecken der Schleuder.

4.)Arbeitsweise: 操作步骤:

In dieReinigungsbütte werden bei tiefgestellten laufen dem Rührer und unterWasserberieselung etwa 2,300 kg. Benzoesäure N roh eingetragen. Gleichzeitig laufen aus einem Messkasten 400kg. Natriumbisulfit indei Masse. Diegesamte asserzugabe wird so bemessen, dass die 2,300 kg Benzoesäure N roh inetwa 7-8 to Wasser suspendiert sind. Nach beendetem Eintragen wird die an der inneren Büttenwand sowie amRührer hängende Säure sorgfältigabgespritzt. Nunmehr wird die Masse mitdirektem Dampf auf 500 gebracht und 8 Stunden bei dieser Temperaturgehalten. Jetzt wird Kuhlwasser auf dieSchlangen gegeben und auf 20-250 abgekühlt. Ist diese Temperatur erreicht, so wird nach Hochkurbeln und Abstellendes Rührers durch den Nutschboden abgesaugt und von Zeit zu Zeit mitRührermesser glatt gestrichen. Ist dieBenzoesäure soweit abgesaugt, dass keine sichtbaren Mengen Saugwasser im Schauglasmehr zu erkennen sind, so wird unter Zulauf von heissem Kondenswasse (60-70℃.) durch Aufschälen der Masse mit dem Rührermesser die Benzoesäure in etwa 6 – 7 to Wasser suspendiert, zwei Stunden rührengelassen, abgekühlt und abgesaugt. Vondem gut abgesaugtem Nutschgut wird nunmehr eine Durchschnittsprobe imLaboratorium geprüft. Ist nach diesePrüfung die Partie noch nicht gut, so wird sie wiederum mit etwa 5-6 to Wasserangerührt und die Behandlung mit Bisulfit wird wiederholt. Ist sie indessen gut, so wird sie in diePufferbütte abgelassen und von hier mittels Pumpe auf die Schleuder gegeben. Die gefüllte Trommel wird zunächst trockengeschleudert, hierauf mittels eines in Führung in die Schleider eingelassenenlängsgelochten Kupferrohres mit Trinkwasser 1/2 Stunde gedeckt. Schleuderwasser und Deckwasser laufen übereinen Filterkasen in den Kandel. Nachdem Trockenschleudern wird direkt in die Versandemballagen (Fasser oder Säcke)entleert.

5.) Leistung der Apparatur: 120 Moto NGR. 设备能力:每月120 吨精制苯甲酸。

6.) Ausbeute: 收率: Im Durchschnitt geben 2,300 kg Benzoesäure Nroh entsprechend 2,263 kg Benzoesäure 100%ig 2,620 kg Benzoesäure NGR 83%entsprechend 2,173 kg Benzoesäure 100% das sind 96% der Theorie.

7.) Reinheitsgrad: 纯度: Betriebsproben: 测定方法:

Etwa 500 gder Büttenprobe (s. o) werden in etwa 1 Ltr. dest. Wasser suspendiert, auf derPorzellannutsche abgesaugt und mit 0.5 Ltr. Wasser auf der Nutschenachgewaschen. Nach Ermittelung desTrockengehaltes der so gewaschenen Probe wird eine Menge entspechend 200 gBenzoesäure 100% ig abgewogen und in einer Schale mit 500 ccm Wasser und 2%weniger als dem Äquivalent Natriumbicarbonat (Merck) bei 600 gelöst,, mit 6 gEntfarbungskohle (E.S.B. Kohle/Knapsack) verseitzt, aufgekocht undfiltriert. Das hell braunliche bis gelbeFiltrat wird genau mit Bicarbonat kochend heiss neutralisiert (10 ccm derLösung mit 20 ccm Wasser verdünt, aufgekocht, auf 20-300 abgekühlt mit 5Tropfen Phenolphtalei lösung versetzt müssen auf Zusatz von einem Tropfen 1Naoh rot werden!). Zu der so genauneutralisierten Lösung gibt man jetzt 2 g Benzoesäure rein, die man ausBenzoesäure NGR durch Reinigung

über dasNa-Salz gewonnen hat, und schönt kochend mit 1-2% Kaliumpermanganat. Das vom Braunstein getrennte Filtrat mussfarblos und klar sein. Einige ccm derLösung werden auf einem grossen ührglas zur Trockne verdampft und finpulverisiert.

1) Das Pulver muss rein weiss aussehen. Gegentyp ürdingen vergleich..

2) 0.5 g des Benz-Natrons soll mit 25 ccm Spritrein (87.35% Gewicht = 91.29% Mass) heiss gelöst eine vollkommen klare Lösunggeben, die auch beim Abkuhlen ebenso klar bleibt.

3) Erfüllt die Probe die Forderungen 1) und 2)so ist die Betrieebspartie gut. Ziegtdie Spritlösung indessen eine leichte Trübung, oder die wässrigeBenz-Natron-Lösung nach der Schönung mit 2% Kaliumpermanganat noch eine deutlicheFärbung, so muss die Reinigung wiederholt werden. Für die Marke NGRR sollen 0.5 g desBenznatrons kalt mit 25 ccm Spirit obiger Konzentration geschuttelt eine klareLösung geben, die auch nach 72 Stunden noch Trübung zeigt. Die endgültige Untersuchung der einzelnenPartien wird der Durchschnittsprobe der Schleuderpartien forgenommen. Man verfährt dabei wie oben angegeben mit derEinschränkung, dass natürlich da bei der Betriebsprobe angegebene vorherigeWaschen der Probe wegfällt.

Benzoesäuresublimiert, Lu. 1945年7月17日。 经化学法精制的苯甲酸,再升华精制法:

1.) Benzoesäure sunlimiert ist die durchSublimation gereinigte Benzoesäure NGR.

2.) Apparatur Lu 287 c und 287 b (durchFliegerangriff vom 1944年8月14日 vernichtet) 以下是设备介绍:

a)Einschmelzapparatur: 1-2 2 Schmelztrocknerje 2,000 l Inhalt, mit Aluminium ausgekleidet, im Dampfbad (5 atü) sitzend,ausserdem mit Innenheizung durch eine Aluminiumschlange (5 atü). 3 1Brüdenvorlage, ausgemauert mit Innerkühlung durch Aluminiumschlange undAluminiukühler.

b) Sublimierapparatur: 4-6 3mit 20 atü Dampf beheizte gusseiserne mit Aluminiumeinsatz und FrederkingRöhrensystem versehenen Pfannen.

7-9 3 grosse Kammern für Sublimat, mit Eisensiebbespannten Holzrahmen auf 3 Seiten. 10 1 Gebläsw Stundenleistung 1500m3 mit Askania-Regler und Wattefilter.

3.) Ausgangsmaterialien: Benzoesäure NGR mit ca 83%Trockengehalt. 20 atü-Dampf aus demNetz. Druckluft aus eigenem Gebläse.

4.) Arbeitsweise: 操作步骤:

Die beiden Einschmelzapparate1 und 2 werden mit Benzoesäure NGR entsprechend etwa 900 kg Benzoesäure NGR100% is gefüllt, getrocknet und nach Erreichen einer Temperatur von 140℃ in die Sublimierschalen gedrückt, hierin mit20 atü-Dampf auf etwa 160℃ gebracht und nun mittelst eines Systems von Rohren, das dieGebläseluft an verschiedenen Stellen einbringt, sublimiert. Der Luftstro wird in erster Linie durch zweiin die geschmolzene Benzoesäure bis auf den Boden der Sublimierpfannen führendeförmig erweiterte Tauchrohre in Mengen von 15-20 m3/Stunde eingeblasen. Gleichzeitig wird über die Oberfläche derflussigen Benzoesäure durch zwei horizontale eingeführte Luftrohre etwa 230-280m3/Stunde und zur Abkühlung der Kammern in diese durch zwei Rohre insgasamtweiters 120-150 m3/Stunde Luft eingeblasen.

DieTemperatur der geschmolzenen Benzoesäure in den Pfannen soll etwa 160-165℃. Die Luft im Innern der Kammern 900keinesfalls über 1000 betragen.

Der täglicheDurchsatz pro Pfanne und Kammer ist im Durchschnitt 0.45 t BenzoesäureNGR. Jeden zweiten Tag werden dieKammern entleert. Bei guter Rohware kanndas Nachfüllen und Leeren solange forgesetzt werden bis etwa pro Pfanne undKammer 10 t Benzoesäure NGR durchgesetzt sind. Vor jedem Nachfüllen muss man die noch einwandfreie Qualität desSublimats feststellen. Am ehesten gibtsich die Verschlechterung durch gelblichen oder rotlichen Stich des Sublimat zuerkennen. Ist man so ans Ende einerSerie angelangt, so wird der bis auf 6 cm Abstich absublimierte Rest der Säurein der Ofanne nicht wieder aufgefüllt sondern :abgeblasen“ d. h. man sublimiertnoch heraus was möglich ist. Die hierbeierhaltene Ware ist als Benzoesäure sublimiert unbrauchbar. In Errinerung an ihre frühereVerwendungsmöglichkeit wird sie als Anilinblaubenzoesäure bezeichnet und mitden beim Reinigen der Kammern anfallenden Krusten wieder mit zur Sublimationeingefüllt.

5.) Leistung der Apparatur: 设备生产能力:

DieGesamtkapazität der 3 Systeme beträgt durchschnittlich 30 – 36 Moto Benzoesäuresublimiert. Grundsätzlich istfestzustellen, dass die bauart der heutigen Sublimierpfannen technischunvollkommen ist, vor allem wegen des Luftpolsters zwischen Frederking undAl-Einsatz. Aus diesem Grunde ist dieKapazität der einzelnen Pfannen immer schwankend je nachdem wie die Al-Einsätzesich gerade in die Frederkingschaleb einpassen.

6.) Ausbeute: 收率:1,040 kg NGRtocken geben 930 kg Benzoesäure N sublimiert. 40 kg Anilinblausäure. 30 kgRückstand.

Oder da dieQualität der Anilinblausäure den Wert von Benzoesäure NGR hat, so geben 1,000kg Benzoesäure NGR 930 kg Benzoesäure N subl. = 93%

30kg Rückstand = 3%.

7.) Die Benzoesäure sublimiert soll in 5%igerwässriger Ammoniaklösung ohne jeden Rückstand wasserhell löslich rein undausserdem in Konz. chem. reiner Schwefelsäure ohne Gelbfärbung sich lösen. (抄注:全文手工抄录,这里不再翻译。)。

PB 17692,631-634. Benzoic acid. 德文分析方法。未抄录。

PB 25602,1224-1229. Benzoic acid. 德文生产工艺。未抄录。

PB 25629,242-245. Benzoic acid. 1930年德文分析方法。未抄录。

PB 70060,775-783. Benzoic acid. 产品德文标准。未抄录。

PB 70063,388-397. Benzoic acid. 1945年7月26日产品德文精制与升华生产工艺。未抄录。

PB 70189,6459-.... Benzoic acid and Sodiumbenzoate. 德文分析方法。未抄录。

PB 74054, 29-33. Benzoic acid. 1946年,德文甲苯空气催化氧化法的苯甲酸生产工艺。未抄录。

PB 74054,34-35. Benzoic acid, methyl ester. CAS号 [93-58-3]. 苯甲酸甲酯德文生产工艺。未抄录。

K.Venkataraman. 《The Chemistry of Synthetic Dyes》1952年。 P. 138. Benzoic acid. 这是印度人对德文资料的评述。

The directoxidation of toluene gives benzoic acid free from chloro compounds, but it isdifficult to obtain good yield. (抄注:作者未引用PB 74054).Among oxidizing agents that have been usedare manganese dioxide and sulfuric acid, aqueous sodium dichromate and benzoicacid at 3200 and 200 atm. pressure, and air at 130-1350 in presence of cobaltnaphthenate as catalyst. (BIOS 666 and BIOS 1786 – 本人未收藏。)。 An excellent method for the production ofchlorine-free benzoic is decarboxylation of phthalic acid by passing the vaporsleaving a phthalic anhydride converter over a catalyst of zinc and aluminiumoxides on pumice at 3400. The yield isabout 90%, and the benzoic acid, which contains a little phthalic acid andα-naphthoquinone, is purified by treatment with sodium bisulfite solution whichdissolves the two impurities. (CIOS Item No. 22, File XXVII-85 – 本人未收藏!见抄录的FIAT。)。 For pharmaceutical and food purposes it canbe purified by sublimation. (抄注:说明作者未看FIAT 1313,I, 61-69.)。

细田豊《理论制造染料化学》 1957年。 P. 497. 安息香酸。气相法。摘自BIOS 1597. (本人未收藏)。

無水フタル酸と少くとも10倍以上の水蒸汽との混合蒸汽をZnO触媒上に400-4500で通せば粗制安息香酸收率87%に逹する。この方法は無水フタル酸の接触装置と直接することができる。(抄注:这是日本人对德文资料的摘录。)。

天津染料生产工艺汇编 1980年。 p. 19-21. 苯甲酸。(本生产工艺:经氯化合成三氯苄[98-07-7],再水解。)。

1. 氯化,酸解,中和及酸析:在苯甲醛生产的氯化过程中所生成的三氯苄经水解和中和后成为苯甲酸钠是水解后母液的主要成分。经水解后的母液1500升,打入酸析罐内,于20-60℃加入回收盐酸至pH = 1,约需酸600公斤,静置0.5小时后放掉酸水,加水600公斤,用直接汽升温至60℃,搅拌0.5小时,加水降温至41-45℃, 即可抽滤,滤饼即粗制苯甲酸,出槽备溶化用,其含量在25-30%。

2. 溶化及结晶:将粗制苯甲酸350-400公斤投入盛有2500升水的溶化罐内,搅拌升温至95-100℃, 搅拌15-30分钟,再静置20分钟,放入冷却罐内,以夹套水降温至30-40℃后,放入木滤槽,滤后投入离心机甩干得工业苯甲酸约150公斤,含量约80%备升华用。

3. 升华工序:将工业苯甲酸650公斤,投入升华釜内,开夹套汽升温,赶水,液下温度达120℃,试开搅拌,当釜内液面不呈沸腾时,水即赶净,开动鼓风机,以200米3/小时的风量进行升华操作,每4小时停风出料一次,累计料数至300公斤停止升华,继续投工业品550公斤,重复赶水,升华操作,出料数累计达350公斤,进行第三次投材投450公斤,出料350公斤,第四次投350公斤,重复前述操作,直至釜内液面低于搅拌即停止升华,放渣,清锅,准备下次投料,其残渣备生产苯甲酰氯用。四次投料共需时6-7天,得成品1.4吨左右。

俄 A.B.Eльцова。染料及中间体实验室合成方法。1985年。 §5. 26. C.I. 还原蓝33. 苯甲酸的合成。

将装有搅拌,温度计和回流冷凝器的2升三口烧瓶,置于电加热甘油浴中,加入1.2升水,41克研细的高锰酸钾和15克甲苯,搅拌下加热至沸,保温3-5小时至溶液无色,如果保温完毕溶液仍有颜色,添加少量乙醇是高锰酸钾还原,待溶液无色后冷却至20-25℃,用布氏漏斗过滤出二氧化锰,滤渣用热水(55-65℃)洗涤二次·,每次50毫升,滤液和洗水合并到瓷皿内,于沸水浴上加热浓缩到175-225毫升,如有二氧化锰析出,溶液再用布氏漏斗过滤,滤渣用50毫升水洗涤,滤液和洗水一起用浓盐酸酸化到刚果红试纸呈酸性,用布氏漏斗过滤出苯甲酸,抽干,用50毫升冷水洗涤,于50-60℃干燥。

得量:15克(75%)。熔点120-121℃;由水中重结晶,熔点121-122℃; 易溶于苯,醇,氯仿和丙酮。

国内手册:

徐克勋主编。《研究化工原料及中间体便览》 1989年。 P. 453. 苯甲酸制法。

1. 甲苯于140-160℃,0.29兆帕下,用空气以萘酸钴为催化剂进行液相催化氧化后,所得的生成物,经蒸馏除去其中的的甲苯,得到粗制品苯甲酸,再经重结晶和干燥,即得成品。

2. 先向不锈钢脱羧罐内投入苯酐,再加催化剂(氧化铜氧化镍,重铬酸钠,加适量水,煮沸10分钟呈糊状)加热熔融,热至220℃时,开始通入少量水蒸汽,同时发生放热反应,维持温度225-240℃,回流反应8-10小时,并保持回流塔顶温度95-105℃, 此时有大量二氧化碳放出,当回流至反应物用醋酸铅试液检查澄明时,反应即达终点,随即通入水蒸汽进行蒸馏至塔顶温度由200℃下降至140℃以下时停止,馏液收集于精制罐内,即得苯甲酸粗品,再经精制,干燥,粉碎即得成品,总收率81% (以邻苯二甲酸计)。

(抄注:编写者未说明资料来源,是抄录保密?)。

《化工百科全书》 1990年出版。第一卷。P. 465-477. 苯甲酸。 冯其标(河北工学院)。

4. 生产方法: 4.1 甲苯液相空气氧化法。 4.2 苯次甲基三氯水解法。 4.3 邻苯二甲酸酐脱羧法。

参考文献:46篇。(抄注:未见引用上述本人抄录的历史生产工艺文献!说明该工学院没有上述资料?)。

《中国化工产品大全》第四版。 2012年出版。 Km 001 苯甲酸制法。

制法:甲苯和空气通入盛有环烷酸钴催化剂的反应器中,在反应温度140-160℃,操作压力0.2-0.3 Mpa的条件下进行反应,生成苯甲酸,经弃去未反应的甲苯,得粗苯甲酸,再经减压蒸馏,重结晶得产品。(抄注:无资料来源,也未见引用上述抄录的历史生产工艺!)。

《有机化工原料手册》赵晨阳 主编。 2013年出版。 P. 281. 苯甲酸。制法同上。

学习与思考:

谢谢厂长级读者通过网页的提问,使我有机会表现一下自己过去努力的结果,社会分工有不同,能成为二院院士的毕竟是少数,今天再次提出美国人提供的“共享目录”,苯甲酸是大众产品,国内已有生产,应该说:目前的生产工艺早已超过历史上的国外生产工艺。这里要说的是:由于国内对文献资料的整理与编目存在不足,致使《化工百科全书》和《中国化工产品大全》漏编过去的历史生产工艺文献(本人认为,应该说是我们的不足,我们对基础资料的收集有差距!)。本人发现那些历史文献,也是通过创新,又创新出来的成熟的历史生产工艺,正因为德国人保存了历史文献,美国人才可以把它加以利用,不仅是具体生产工艺,同时也利用了他们的研究思路,这为美国工业的发展起到了作用,也应该肯定其“共享目录”是我们能看到过去完全保密的历史生产工艺。当然,这已是过去,FIAT 1313. 是美国人在1948年正式出版的外文资料,其内容完全是1945年以前的保密资料(其中有一部分是英文译文,有一部分是德文原件的抄录。)。

读者都知道:利用“美国化学文摘”去检索你要看的资料,那么今天请你检索一下“苯甲酸”,其CAS号 [65-85-0], 你是否可以检索到上述本人抄录的资料?当然,读者会说,这已是历史资料没有用了!我想,学点如何检索资料的方法应该是可以的吧!

年轻人已可以利用现代化手段,变成网上可以阅读的资料,那么我为什么要一字一句抄录,再上网?这是本人的工作方法,只有经过大脑,才能去理解它,了解它的不足并学习它的优点,为我所用。

以上资料是否有点用?请读者看吧!这里再次谢谢那位厂长,如果你认为还有点用,可以与我共同讨论。共同进步!

陈忠源 2018年7月7日星期六。