CAS号 [95-76-1] 生产工艺 3,4-二氯苯胺

CAS名: Benzenamine, 3,4-dichloro-, 参考文献: Beil. 12, 626, E1, 311, E2, 337, E3, 1402, E4, 1257.

用途: 医药,农药,羊毛防蛀剂,染料。C.I. 分散黄58, 241.

生产工艺文献: 本人根据特种文献整理如下。部分德文原件未找到。

PB 25625, 101. Method for producing

nitro-o-dichlorobenzene (T.E.A. Buro Report) 1932年6月。1美元。未抄录。

(美国人介绍)The nitration of o-dichlorobenzene is described. Mixed

nitric and sulfuric acid is used. The yield is about 80%。(德文)

BIOS 986, 150.(=胶卷PB 77764)No. 91. 3,4-Dichloroaniline. I.G.Griesheim) 英国人摘译自德文 抄录如下。

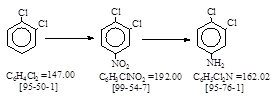

反应式: 本人有加注。译者未说明译自哪个PB 报告。PB报告原件,本人暂未找到。邻二氯苯硝化法:

Iron reduction of 3,4-dichloronitroaniline. Iron reduction type 1, see

o-chloroaniline (No.25).即p. 64-5.

Materials consumptions/tone 3,4-dichloroaniline:

3,4-dichloronitrobenzene 1.35

t. Yield

= 87.8% theory. Iron 1.31 t. Formic acid 0.01 t.

Analytical data: 3,4-dichloronitrobenzene C. P. not

less than 39.50C. 3,4-dichloroaniline C. P. not

less than 69.50C.

Plant:

Annual Production: 1937 5200 kg. 1943 4700 kg.

中文摘译文。张澍声。 《精细化工中间体工业生产技术》 1996年。P.

146. 请看原书。

国内研究动态:按文献发表的先后,摘录如下。

倪家宝 冯盈源 等。羊毛防蛀剂优蓝(Eulan)U33主成分的合成研究[J]染料工业,1988,4, 37-39. [95-76-1]摘录如下。

3,4-二氯硝基苯的制备: 邻二氯苯加入到浓硫酸中,搅拌下慢慢滴入硝酸,滴毕后,升温至600C, 保温反应2小时,分离硝基物,水洗至中性,氯化钙干燥,减压蒸馏,收集132-1350C/11毫米汞柱产品,收率为90%,产品红外光谱仪测定,其图谱与标准图谱一致(Sadtler 387 K)参考文献: 12篇,未引用上述文献。

蔡 春(南大)3,4-二氯苯胺合成工艺改进[J]染料工业, 1997, 1, 31-33. 摘录如下。

硝化反应: 硝化反应在配有良好搅拌和控温装置的仪器中进行,在良好搅拌和转热条件下向邻二氯苯中滴加硝,硫混酸,控制加料时间和反应体系的温度,混酸滴加完毕在指定温度保温反应,反应结束后将混合物倒入冰水中,析出硝化物,为黄色结晶,在400C减压干燥后以气相色谱分析其中各组分的含量。

还原反应: 向100 ml水中加入10 g 铁粉和一定量的酸或无机盐,加热至沸,在30分钟内向体系滴加8 g 熔融的3,4-二氯硝基苯,然后再补加2 g 铁粉,在回流状态搅拌反应3小时,反应结束后用饱和碳酸钠溶液调节反应体系pH>8,用水蒸汽蒸馏的方法分离出还原产物,为白色晶体,过滤,干燥得产品,测其熔点,并以GC分析其纯度。

参考文献: 3 篇,未引用上述文献。

马金华 杨嘉俊 高品质3,4-二氯苯胺的制备[J]染料工业,1997, 4, 38 (40) 无参考文献。摘录如下。

反应式: 本人有加注。这是对硝基氯苯氯化法:

3,4-二氯硝基苯的合成:

在装有搅拌器的500 ml三口烧瓶中加入220 g对硝基氯苯及 10 g三氯化铁,搅拌下升温至100-1200C, 由插底玻璃管通入氯气。通氯气时间约14小时,经取样分析(HPCL法)合格后终止反应。将反应物用50

ml水多次洗涤,至洗液pH>5结束。

3,4-二氯苯胺的合成: 在装有搅拌器的500 ml三口烧瓶中50 ml水,搅拌下加入51.4 g铁粉及4.4 ml浓盐酸,于90-1000C慢慢滴加熔融的3,4-二氯硝基苯,约1小时加完。继续保温反应,至取样点在纸上渗圈无色为止。水蒸汽蒸馏反应物,直至馏出液不再浑浊。减压精馏:

将上述馏出物过滤除去水,有机物移入装有不锈钢丝网环填料的精馏装置中,控制真空度0.094

MPa, 接收176-1830C的馏分。 产物外观为白色结晶,经HPLC检测,纯度为99%。精馏收率95%。参考文献: 无。

林淑芝 催化加氢法制备3,4-二氯苯胺工艺研究[J]染料工业,2002, 3. 23-24. 参考文献:4篇。摘录如下。

将39.4 g纯度97%的3,4-二氯硝基苯加入高压釜内,同时加入兰尼镍催化剂湿品3.9 g,工艺乙醇150 ml, 用氮气赶高压系统三次,氢气赶三次,然后充氢气压40

kg/cm2,与此同时升温至60-700C保持反应。当压力降至30

kg/cm2, 克补充氢气至40 kg/cm2

直至反应中不吸收氢气即为反应终点。降至室温并用氮气赶洗反应系统三次后方可出料。

结论: 产品收率可达95%以上,转化率100%总胺含量96%。

陈中元 潘向东 吕 亮 3,4-二氯苯胺合成新工艺[J]染料与染色,2005, 3, 57-59. 参考文献:6篇。摘录如下。

3,4-二氯硝基苯的合成: 在125 ml三口烧瓶中加入10 ml邻二氯苯,在40分钟内滴加30.6 ml预先配好的混酸(10.6 ml 70%浓硝酸,20 ml 98%浓硫酸),控温500C, 反应1.5小时,然后趁热分去下层混酸,将上层液体用热水(600C)洗三遍,冷水结晶,水洗至洗液呈中性(用pH试纸检测),后用乙醇重结晶后制得3,4-二氯硝基苯浅黄色结晶,收率90。46%,熔点41.50C(文献值42-430C)。

3,4-二氯硝基苯还原制3,4-二氯苯胺: 向100 ml水加入6.0 g铁粉和一定量的酸或无机盐,加热至沸,在30分钟内向体系滴加5 g熔融的3,4-二氯硝基苯,然后再补加1.5 g铁粉,在回流状态搅拌反应2-3小时,至取样点在滤纸上渗圈试验无色为止。反应结束后用氢氧化钠溶液调节反应体系pH >8,用水蒸汽蒸馏的方法分离出还原粗产物,为块状结晶,用少量乙醇加热溶解,用大量的水稀释,析出产品为白色结晶,过滤,干燥,测其熔点,收率为97%,熔点71.50C.

加注: 参考文献中,1995年“氯碱工业”,“化学反应工程与工艺”,1998年“浙江化工”和2002年“石油化工”本人未收藏。因此不能摘录。

孟明杨 杨文东 等(沈阳院)催化加氢合成3,4-二氯苯胺工艺研究[J]染料与染色,2007, 2, 25-27. 摘录如下。

操作方法: 将63.4 g 3,4-二氯硝基苯(含量99%)1 g 催化剂(自制),100

ml 甲醇,0.05 g BCA 防脱卤剂放到500 ml 高压釜中,用氮置换釜内气体三次,然后再用氢气置换釜内气体三次,通氢到0.7-0.8MPa, 逐步升温到75-800C, 在此条件下反应到氢气压力不再下降,继续保持0.5小时。然后将釜内物料的温度冷却至室温,泄掉釜内压力,打开高压釜,将产物倒入漏斗中进行过滤,用10

ml 甲醇洗釜两次,将滤液于洗液一并倒入三口瓶中,然后进行减压蒸馏,当蒸馏出70

ml甲醇时,冷清物料,产物在三口瓶中析出·,滤出产物,用少量水洗涤,将滤饼放于表面皿上,用红外灯烘干,得产物50.4 g.

结论: 产品含量(气相色谱外标法)99.58%,产品收率>96.0%.

加注:

以上是两条生产路线,抄录文供参考,资料内容如何,请读者评述。

陈忠源 2016年11月30日 于 无锡 明辉国际。