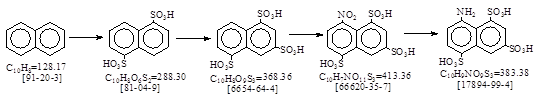

CAS号 [17894-99-4] 生产工艺。 1-氨基萘-4,6,8-三磺酸

CAS名:1,3,5-Naphthalenetrisulfonic acid, 8-amino- 历史参考文献:Beil. 待检索。

用途:染料,有机合成。

LookChem网登录生产与经营单位19家。 反应类别:磺化,硝化,还原。

FIAT 1016, 42-44.(=胶卷PB 67569)。Naphtamintrisäure K rein Mol. 383. (1-Naphtylamin-4,6,8-trisulfosäure)。 I.G. Leverkusen.

抄录者:Office of Military Government for Germany

(US). 出版年份:6 March 1947年。(这是用英文打字机打出的德文!本人已改成德文!)。

反应式:本人有加注。此资料为美国人抄自德文原件,未说明资料来源。本人暂未找到德文原件。其中 [81-04-9] 本人已在

2017年11月20日上网。后面的产物,还包括异构体等,暂未单独上网!

Vorgang: 反应过程:

Fie bei der Disulfierung des Naphtalins entstandenen 1,5 und

1,6-Säuren (抄注:1,6-为副产,未画出在反应式中)geben nach Trisulfierung und Reduktion die

1-Naphtylamin-4,6,7-trisulfosäure und 1-Naphtylamin-3,6,8trisulfosäure, von

denen 1,3,6,8-Säure (T-Säure) als einfach saures Ca-Salz abgetrennt wird,

wonach die 1,4,6,8. Oder Naphtamintrisäure K durch Zusatz von Salzsäure und

Kochsalz als zweifach saures Na-Salz gewonnen wird. Die Rohware bedarf noch einer Umlösung auf

rein.

Apparatur: 设备:(抄录不再分项)。

3 gusseiserne Sulfierkessel。 4 gusseiserne Nitrierkessel mit Fühlmantel

und Schraubenrührer (mit Abstreicher), zu je 4500 l。 2 Austreibkessel homogen verbleit,

ausgemauert, mit homogen verbleitem Balkenrührer, zu je 10,000 l。 Auskreidebütten (20,000 l.) (16,000 l.),

beide ausgemauert, Balkenrührer。

2 Rührwerksnutschen (Gipenutschen)。 3

Montejus, nicht ausgemauert, zu je 9500 l。 2

Eindampfkessel, ausgemauert, Kupferschlange, Balkenrührer, je 9000 l。 1 hölzerne

Nitrobütte mit Balenrührer, je 10,000 l。 1

Rduzierkessel, 15,000 l am Boden konisch ausbetoniert, Schraubenrühere。 Bütte, 17,000 l gummiert, ausgemauert,

Kupferschlange, gummierter Blattrührer。

Nutschen, Schulersteine in Asplit。

Montejus je 8000 l verbleit und ausgemauert。

Bütte, 17,000 l gummiert, ausgemauert, gummierter Blattrührer。

Monjejus, 6000 l verbleit, ausgemauert。

Filterpressen und Filterrahmen 1000 x 1000 Wolltücher。 Bütte,

19,000 l gummiert, Boden ausgemauert, Bleischlange, Balkenrührer。

Nutschen, Schulersteine in Asplit。

Montejus verbleit und ausgemauert zu je 8000 l。

Einsatz: 投料量:(也不再分项)。

1575 kg Monohydrat。 2880 kg Oleum 65 %ig。 900

kg Naphtalin。 595 kg Mischsäure HS。 8000

kg Abfallkreide d. Ltg。 600 kg Eisenmehl。

3000 kg Salzsäure 19.50Be‘ d. Ltg。 450

kg Soda calc。 2000 kg Steinsalz。 30 kg Magnrsia。 23000

l Salzwasser。

Verfahren: 操作步骤:(a) Sulfierung und Nitrierung。 磺化和硝化。

In den Sulfierkesseln werden 1575 kg Monohydrat vorgelegt und bei 30 -

350 900 kg Naphtalin = 485 Ni. Unter gleichzeitigem Einlaufen 2880 kg Oleum 65%

ig in ca. 32 Stunden eingetragen. Dann

wird auf 500 geheizt, eine Stunde bei 500, eine Stunde bei 700 und 7 Stunden

bei 900 gehalten, bis vollkommende Lösung eingetreten ist.

Probe: 取样:

Auf Eiswasser gegeben und mit Salz sättigen. Das Na-Salz der Naphtalindisäure 1.5 darf

sich nicht mehr abscheiden. Wenn eine Fällung

eintritt, so ist durch Zusatz von Oleum und Nachheizen für Fertigsulfierung zu

sorgen.

Die Sulfierungen werden heiss in die Nitrierkessel herübergedrückt,

nach Abkühlen auf 600 mit 360 l Wasser verdünnt und bei 30 - 350 mit 595 kg

Mischsäure HS (= 177%) nitriert. Es wird

eine Stunde bei 400 nachgerührt.

Probe: 取样:

100 g Nitrierung wird mit Zn-Staub reduziert und bestimmt. Die Nitrierung wird in die Austreiber auf

Wasser gedrückt. Es wird in den Bütten

ausgekreidet, vom Gips abgenutscht, ausgewaschen und in der Eindampfstation auf

etwa 11,000 Liter eingedampft.

(b) Reduktion: 还原:

Die Nitrobrühe läuft in 5 – 6 Stunden zu. Es wird mit Salzsäure angesäuert, kochend

reduziert und nach beendeter Reduktion (Probe: je 100 ccm werden direkt und

nach einer Nachreduktion mit Zinkstaub bestimmt) mit Magnesia fertig gemacht.

(c) Aufarbeitung: 后处理:

Die Reduktionsbrühen zweier Partien werden in Brütte auf 55 / Ni / 1

das sind 14,000 – 15,000 l eingedampft.

Durch Zulaufenlassen von Salzsäure ( 93 kg auf 100 Ni) wird die T-Säure

abgeschieden. Es wird also auf das

einfach saure Salz gesäuert. pH = 4 –

5. Die T-Säure wird dann nach Kaltrühren

auf 18 - 190 genutscht und mit

Salzwasser gewaschen. Zur Abscheidung

der rohen Naphtamintrisäure K werden die Nutschbrühen in Bütte auf 70 - 800

angeheizt und für je 100 Ni-Brühe mit 440 kg Salz auf 310 kg Salzsäure

versetzt. Die Salzsäure wird eingestaubt. Die ausfallende Rohsäure wird abgepresst und

mit Salzwasser gewaschen. Die

Abscheidung beträgt = 60 – 64 % des vorhandenen Nitrits. Die Rohsäure von drei Partien wird über eine

Rutsche in eine Bütte eingeworfen, dort mit ca. 450 kg Soda umgesetzt (Volumen

etwa 10,000 l ) und mittels Pumpe durch die Umlösepresse gepumpt. In einer Bütte werden die Brühen durch Verdünnen

oder Eindampfen auf eine Konzentration von 45 Ni / L gestellt und ganz heiss

mit Salzsäure gesäuert, zunächst bis zur beginnenden Kristallation, dann nach

zweistündiger Unterbrechung auf kräftig kongoblau (pH = 1 – 2). Die in guter Form fallende Naphtamintrisäure

K rein wird nach Kaltrühen auf 200 abgenutscht.

Ausbeuten: 收率:Naphtamintrisäure K rein =

26.6 % d. Th; roh = 29.6 % d. Th.

T-Säure = 18.5 % d. Th.

Hergestellt : 生产年份:1938. 生产量:5023 kg Nitrit Naphtamintrisäure K. = 5023公斤亚钠量的1-萘胺-4,6,8-三磺酸。

(日)细田豊 《理论制造染料化学》。技報當 出版。1957年。P. 537. 1-ナフチルアミン-4,6,8-トリスルホン酸。译自FIAT 1016.

硝酸化釜に硫酸1,575 kgを入れ,30 - 350 でナフタリン900 kgと65 % 发烟硫酸2,880 kgを同时に32 h かかつて装入する。500 に上げ,1 h保温,700 に1 h,900 に7 h保温すれば全部溶解するに至る。

硝化釜に排出し600 に冷し水360 l を加え30 - 350 で混酸595 kg (= 177%) を加え400 で1 h搅拌する。

硝化物を水に排出し,CaCO3 8,000 kgでライミング,滤過,洗净し,滤液を11,000 l に浓缩し,盐酸で酸性にし,铁粉600 kgで还原し,MgO 30 kgを加え滤過する。

还原2回分を14,000 – 15,000 l に浓缩し,盐酸を加えてpH 4 - 5にすればコッホ酸の酸性盐が析出するので18 - 190 冷して滤し盐水で洗う。滤液を70 - 800 に热しNaNO2 100 kg相当每のアミン液に盐440 kgおよび盐酸310 kgを加える。沉淀したNaphtamintrisulfonic acid K を滤過し盐水で洗う。全アミノの60 – 64 %がとれる。粗制3回分を合わせてNa2CO3 约450 kgを加え(10,000 l),浓度を1 l につきNaNO2 45 g相当に调製の上,热时盐酸を加えてpH を1 - 2とし200 冷して滤過する。

ナフタミントリスルホン酸 K 收率 精制 26.6 % (粗制29.6 %)。 コッボ酸 收率 18.5 %。

【抄注】日本人介绍:又称Melan acid。

主としてスルホン化条件によつて,コッホ酸に对した1-ナフチルアミン-4,6,8-トリスルホン酸(Melan acid またはNaphtamintrisulfonic acid K)の生成割合を多くする。

张澍声 《精细化工中间体工业生产技术》。《染料工业》编辑部 出版。 1996年。P. 220-221. 1-氨基萘-4,6,8-三磺酸。

译自FIAT 1016,42. 资料无反应式,也无化合物的CAS号。译文比日本人的译文晚了近40年,也未提及国内早已进口的德文原件。今抄录如下:

萘双磺化时生成-1,5-双磺酸和萘-1,6-双磺酸,经三磺化,硝化和还原,分别得1-氨基萘-4,6,7-三磺酸(K酸)和1-氨基萘-3,6,8-三磺酸(T酸)。T酸以钙盐分离出来,K酸加盐酸和食盐,得到单钠盐。粗品经再溶解精制。

(一)磺化和硝化。

在磺化锅中先加入1575 kg 硫酸一水合物,在30 – 35℃加入900 kg萘(相当于485 kg NaNO2)同时于约32小时内流入2880 kg 65% 发烟硫酸,然后加热到50℃,在50℃保持1小时,在70℃保持1小时,在90℃保持7小时,直至完全溶解。

检验 – 投入冰水中,加食盐饱和,萘-1,5-二磺酸的钠盐应不分出。如果发生这种情况应加发烟硫酸,加热以完成磺化。 磺化物趁热压入硝化锅中,用360 L水稀释冷却到60℃,在30 – 35℃用595 kg 混酸HS(译注,混酸HS:含86% 硝酸,12% 硫酸和2% 水)硝化,搅拌冷却到40℃。

检验 – 100 g硝化物用锌粉还原并测定。硝化物寄语去水分,在桶中灰浸,抽滤去石膏,水洗,蒸发浓缩至11 m3。

(二)还原。

硝化母液于5 – 6小时内流入,用3000 kg 30% 盐酸酸化,沸腾下用600 kg铁粉还原。还原完成后用30 kg氧化镁处理。

(三)后处理。

还原母液在锅中蒸发浓缩至14 – 15 m3,加入相当于93 kg NaNO2 的盐酸使T酸分离出来,K酸也酸化为酸性盐,pH 为4 – 5。 T-酸冷却搅拌到18 – 19℃,抽滤,用盐水洗涤。为了分离粗品K酸,将抽滤母液加热至70 – 80℃,每相当于100 kg NaNO2 的滤液与440 kg食盐和310 kg盐酸混合,沉淀的粗酸压滤,盐水洗涤,分离出的产品相当于60 – 64 kg亚硝酸钠。三份粗酸滤饼投入桶中,用450 kg 碳酸钠转化,调节其浓度为每升消耗45 g NaNO2,用盐酸酸化至开始出现结晶,第二步再酸化至刚果红呈蓝色,pH = 1 – 2。以很好形态沉降的K酸,纯品搅拌冷却至20℃,抽滤。

纯K酸收率26.6 %,粗K酸29.6%,T酸18.5%。

【关于反应中的中间产物】LookChem网登录生产与经营单位如下。

[81-04-9] 67家,已上网;[6654-64-4] 42家;[66620-35-7] 2家。

【国内出版物】因个人手头收藏的资料有限,暂未见到有正式的,公开的出版物,有本化合物的报导。

【致谢】这是应一位读者的提问,正好本人收录有这一原始资料,也就是本人“考古”所收集的资料,希望能对他的工作有所参考作用!

谢谢你!木风白烨8同志。上网五年,谢谢你的提问,使我有机会表现一下自己,说明还是可以做点小事的一位老人(单干户)。

再次谢谢!我是以此“养老”,而且是“老有所乐”!“老有所为(小为也)”!要提供“高科技”是不可能是的!只希望读者能了解到,还有这类你所不知道的,还可供参考的一些历史资料。而且是国内进口了的,没有很好利用的一类参考资料。本人建立网页的目的,是继续介绍我所知道的这一点资料。

陈忠源 2020年8月9日星期日。