CAS号[118-44-5] 生产工艺 N-乙基甲萘胺

CAS名: 1-Naphthalene, N-ethyl-

生产工艺文献: BIOS 986, 199-202. No. 127 ETHYL –α-NAPHTHYLAMINE 英文,译自德文。

中文摘译,见 张澍声“精细化工中间体工业生产技术”1996年 409. P.182-183.

PB 25602, 12-17. Nr. 4405-0 Aethyl-α-naphtamin 1941年10月24日。

用途: 碱性蓝7;11。 溶剂蓝5;6。 溶剂黑4。 颜料蓝1;1:2;1:3;10;10:1;11。

书评: 《染料工业》编辑部 出版。中文摘译,未说明英文资料来源和资料年份。原文中收率是67%。

发现PB 25602, 12-17. 其生产工艺规程略有不同,而且收率高。现抄录如下。

Vertraulich Zwischenprodukt-Gruppe 24 Oktober 1941./Wi. PB 25602, 12-17.

Nr. 4405-0 Fabrikationsvorschrift fuer Aethyl-α-naphtamin telquel Mol. 171

Formel: 略!

Apparatur: (Lu 322) (Lu 64) 略!

Ausgangsmaterlien: 1-Naphtamin E.P. 450. Nr.4901-0. Diaethyl-α-naphtamin (im Umlauf)

Chloraethyl Nr.1050-0. Salzsaeure 30%. Soda calc. SteinsALZ GEM.

Arbeitsweise: 抄注: (300) (311) 等,为设备号。 In den Autoklaven (300) nach vorherigen Schmelzen, aus Faessern 450 kg 1-Naphtamin und 450 kg Diaethyl-α-naphtamin (这是不同点) eingesaugt. Man heizt auf 58-600 und stellt die Feuerung ab. Dann pumpt man mit (311) aus einem Stahlzylinder in ca. 30 min.

190 kg Chloraethyl ein. Druck nach Einpressen: 5-6 atue. Die Temperatur steigt nun in 1-2 Stunden auf 180-2000 (reaktion !) Der Druck steigt zuerst (bei 1700) auf 10-12 atue und faellt, wenn die Hoechsttemperatur erreicht ist, auf 5-6 atue. Man pumpt in 5 Minuten weitere 20 kg Chloraethyl ein. Dabei steigt der Druck auf 15-16 atue und faellt in einer halben Stunde auf 5-6 atue. Die Temperatur sinkt gleichzeitig auf 1850. Man drueckt weitere 20 kg Chloraethyl ein, ruehrt 2 Stunden nach, wobei die Temperatur auf 1700 sinkt. Dann entspannt man ueber (326) und drueckt in (312) zu einer auf 80-900 geheizten Mischung von 2000 Ltr. Wasser und 280 kg Salzsaeure 30%. Die Reaktion muss am Ende stark kongosauer sein. Man haelt 1 Stunde bei 900, kuehlt in 2-21/2 Stunden auf 37-380 , wobei das Chlorhydrat des Aethyl-α-naphtamin in fein kristalliner Form anfaellt. (Die Kuehlung darf nicht rascher erfolgen, da sonst oelige Abscheidung des Chlorhydrats). Den Inhalt von (312) laesst man sodann auf Nutsche (314), saugt ab, waescht 3 mal mit je ca. 300 Ltr. Zusammen. 900 Ltr. 10%ige Kochsalzloesung von 350, die in (313) aus. 2000 Ltr. Wasser und 200 kg Steinsalz auf Vorrat bereitet hat. (Gesamtdauer der Filtration einschliesslich Waschen ca, 8 Std.).

Zur Rueckgewinnung des Diaethyl-α-naphtamin: 二乙基甲萘胺的回收。这是BIOS中没有的。

Versetzt man die in (318) verreinigte Muter und Waschlauge mit 200-220 kg Soda calc. bis zur brillantalkal. Reakion, kocht auf und drueckt heisse Ueber Filterpresse (316) in Ruehrspitzylinder (317)。 Das 50-600 warme Filtrat scheidet sich in eine Oelschicht (oben) und eine wasserschicht. Letztere wird abgelassen und verworfen. Das feuchte Oel saugt man in den Trockner (319) und destilliert im Vakuum bis zu einer Blasentemp. 120 bei 130-140 mmHg das Wasser ab. Das trockene Diaethyl-α-naphtamin wird zur Wiedereinfuellung in (300) in Eisenfaesser abgelassen. Rueckgewinnung pro Parte: ca. 450 kg Diaethyl-α-naphtamin

Das auf (314) moeglicht trocken gesaugte Aethyl-α-naphtamin-Chlorhydrat wird in Rueckdruckfass (315) in eine vorgelegt Loesung von 180 kg Soda calc. In 1500 Ltr. Wasser eingeruehrt (Schaumen!), der Inhalt von (315) nach ca. 30 Min. In Ruehrspitzzylinder (317) gedrueckt und durch Zusatz von ca. 30 kg Soda brillantalkalisch gestellt. Man heizt au 90-950, wobei die schwach alkalische Reaktion bestehen bleiben muss und rueckt aus. Nach 15 Min. dauernden Absitzen trennt man das Oel (oben) von der Wasserschicht, die verworfen wird (bei schlechter Trennung gibt man 30 kg Steinsalz zu), saugt das feucht Oel in (319) und trocknet wie bei man Diaethyl-α-naphtamin. Man erhaelt pro Part 480-500 kg trockne Rohprodukt, das zur Destillation (in Lu. 64) in Eisenfasser abgelassen wird.

Destillation von Aethyl-α-naphtamin 乙基甲萘胺的蒸馏,这也是BIOS中没有的。

Ca. 1500 kg Rohprodukt, entsprechend 3 Partien zuzueglich 40-50 kg Vorlauf der vorherigen Destillation, saugt man in die Blase (1) ein und heizt in ca. 2 Std. im Vakuum auf

Gang der Dest. S. Nachstehende Tabelle:

Zeit/Std. Temp 0 Druck mmHg

Kessel Uebergang Kessel Vorlage Fraktion Menge kg

2 bis 175 bis 155 10-12 8-9 Vorlauf ca. 40 (einschliessl. Nachlauf)

3 170-175 150-155 10-12 7-8 Aethyl-α-naphtamin 1365-1375

-215

30 Min. 215-230 bis 130 (fallend 8-10 6-8 Nachlauf (s. Vorlauf)

Rueckstand (fluess.) ca. 40

Leistung der Apparatur: (Lu. 322). 12 Moto.

Ausbeute: Pro Autokalvenansatz gerechnet: 455-458 kg.

Oder pro Destillation (lu. 64) aus 3 Partien: 1365-1375 kg

N-乙基甲萘胺,分子式我写错了。

N-乙基甲萘胺,分子式我写错了。

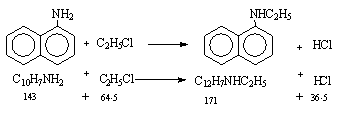

应是 C12H13N = C10H7NHC2H5

Theoretische Ausbeute: 119.5% (bez auf Alphanaphtamin)

Betriebsausbeute: 101-102% (bez af Alphanaphtamin) = 85% d. Th. 收率比BIOS 986,199-202 高。

Qualitaet: Gehaltsbestimmung durch Nitrosierung, soll mindestens 95% ergeben (I.G. Analyse Nr. 218).

以上是从35毫米缩微胶卷抄录,仅供参考。

BIOS 986, 199-202. 因未找到德文原件,部分摘录。主要说明工艺不同。

Capacity: 1batchperdayYieldperbatch- 640 kg = 67% theory. 收率:67%。中文,未译。

Plant Description: 未译。 Services Consumptions: 未译。

Materials usage per batch: 800 kg α-Naphthylamine. 480 kg Ethylchloride.

240 kg Chalk. 800 kg Hydrochloric acid 30%.

600 kg Soda calc. 98%. 320 kg Salt.

Test: 三个,未译。也未加注,略!

中文摘译文,同见 张澍声 “精细化工中间体及产品 生产工艺” (984) P. 588. 2007年。

陈忠源 2016年4月26日 于 无锡 明辉国际。